Die Speicherprogrammierbare Steuerung stellt die Verbindungsstelle zwischen der Software und Hardware dar. Eine SPS ist dabei eher auf der physischen Ebene tätig. Im Vergleich dazu wird die Verarbeitung auf SAP-Seite als MFS (Materialflusssystem) bezeichnet und beinhaltet den Telegrammverkehr und Austausch zwischen EWM und SPS. MFS ist für die Verbringung von den Paletten zuständig.

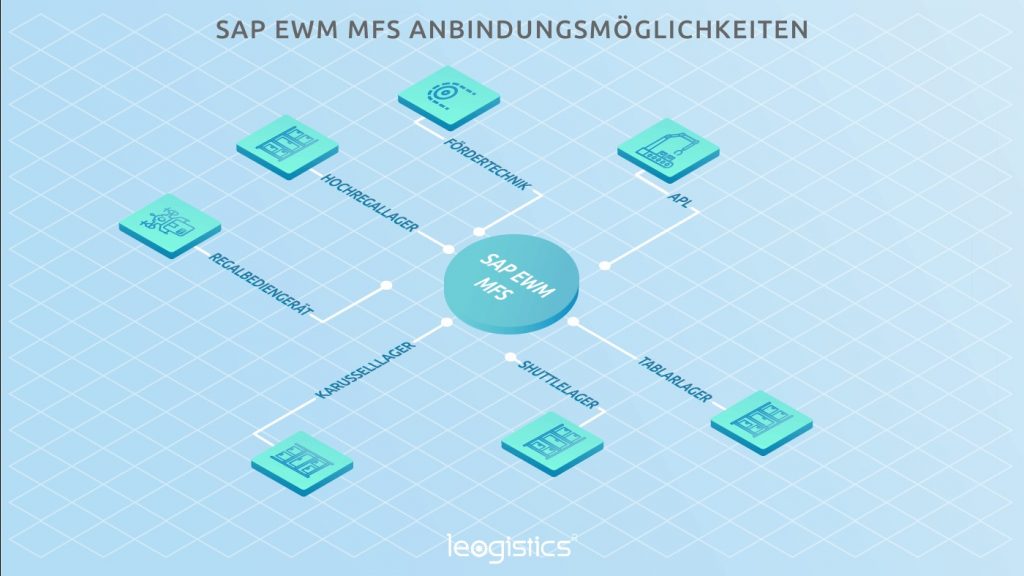

Bei SAP MFS handelt es sich um eine integrierte Funktionskomponente von SAP EWM. Die Einsatzmöglichkeiten sind vielfältig: Mit dem Materialflusssystem (MFS) können Anwender ein automatisches Lager ohne zusätzlichen Lagersteuerrechner an das Extended Warehouse Management (EWM) anbinden. Generell wird im SAP EWM ein Transport über eine aktive Lageraufgabe durchgeführt. Die Daten dieser Lageraufgabe werden an die SPS für die physische Verarbeitung gesendet und vom entsprechenden Fördersegment bewegt. Nach der Ausführung des Transportes wird eine Quittierung über die SPS an EWM gesendet und entsprechend die Lageraufgabe bestätigt. Somit können Ein- und Auslagerung sowie interne Transporte einfach ohne Einsatz weiterer Systeme automatisch erfolgen.

Um die physische Fördertechnik, Regalbediengeräte etc. nicht zu überlasten, ist es möglich, Kapazitäten zu definieren. Dies bewirkt, dass eine Überlast der physischen Gegebenheiten unterbunden wird. Störungen können natürlich auch behandelt werden und sind über den Lagerverwaltungsmonitor einsehbar.

Vorteile einer MFS-Integration

Die Integration von MFS in Ihre Systemlandschaft bietet eine ganze Menge an Vorteilen:

Geringere Fehleranfälligkeit

Aufgrund von automatisierten und getesteten Abläufen werden Entscheidungen situationsabhängig immer gleich getroffen. Durch eine deutliche Minimierung der manuellen Eingriffe / Bewegungen entstehen entsprechend weniger Benutzerfehler.

Bessere Performance: (Mehr Ein- und Auslagerungen im Vergleich zu manuellen Lägern)

Das heißt konkret: Kürzere Transportwege zu Aufsetzpunkten. Schnellere Abarbeitung durch Aufträge, da das System diese automatisch nach bestimmten Kriterien durchführt ohne, dass manuelle Aktionen notwendig sind. Eine automatisierte Anlage kann mehrere Transporte parallel fahren.

Geringere Anzahl an manuellen Eingriffen

Manuelle Eingriffe sind nur noch bei Fehlerkorrekturen, sowie dem Aufsetzen bzw. Abnehmen von Paletten notwendig.

Grundsätzlich wirken sich einheitliche Systemlandschaften, die Vermeidung von Schnittstellen und möglichst wenig Hierarchien positiv auf komplexe Systeme aus. Sie gelten als effizient und sicher.

In sechs Schritten zu einem erfolgreichen MFS-Go-Live

Wenn die folgenden sechs Schritte nacheinander durchlaufen werden, steht einem erfolgreichen Go-Live nichts mehr im Wege. Erfahrungen von Leogistics zeigen, dass in relativ kurzer Zeit eine signifikante Steigerung der Lagerbewegungen vollzogen werden kann.

1. Spezifikation der Anlagengegebenheiten und SPS-Anforderungen

A. Meldepunkte und Routen