Warum sich der Hersteller in diesem Fall für eine Lösung mit FTS entschied, liegt auf der Hand: Die Erweiterung der Produktionsfläche war am vorgesehenen Standort nur in die Höhe, über mehrere Stockwerke, möglich. Dennoch sollte die Fertigungsstraße mit abwechselndem Fließ- und Taktbetrieb und mehreren Übergabestationen voll automatisch und mit höchster Zuverlässigkeit arbeiten.

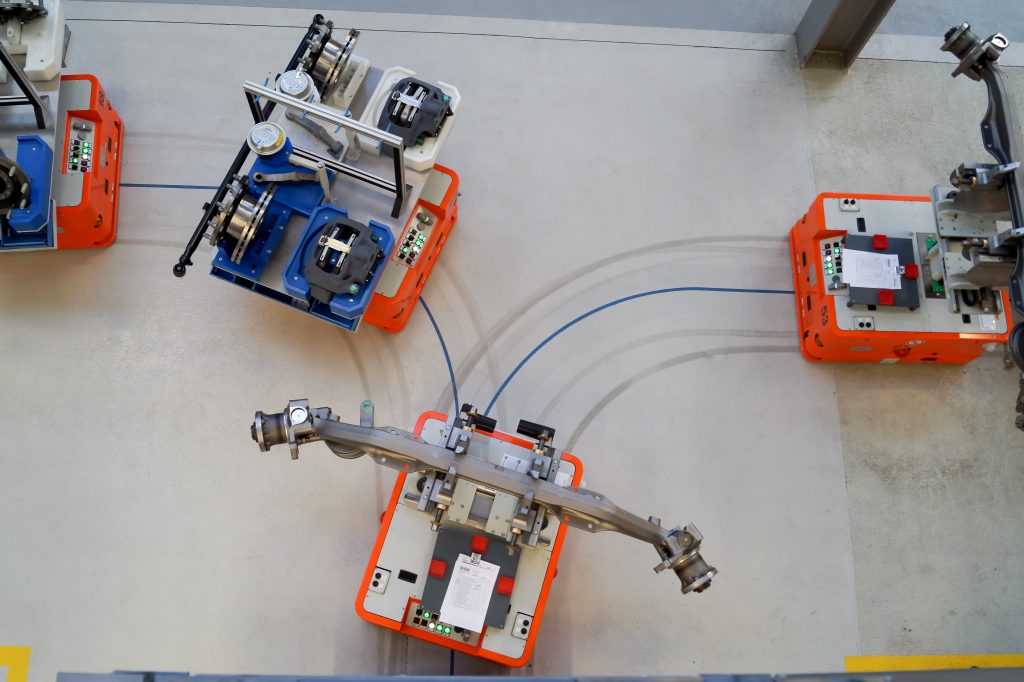

Möglich wird das unter anderem durch das Fahrerlose Transportsystem von dpm Daum + Partner. Rund 70 FTF bewegen sich nach dem Slam-Prinzip (Simultaneous Localization and Mapping) bzw. Konturnavigation entlang der Fertigungslinie und transportieren Elektromotoren und zugehörige Anbauteile zu den jeweiligen Arbeitsplätzen.

Frei navigierend nach dem Slam-Prinzip

Bei der Slam-Navigation wird der Kurs mit einem FTF manuell abgefahren; zwei Laserscanner erstellen währenddessen eine Karte der (Produktions-)Umgebung, die im nächsten Schritt am Rechner bereinigt wird. Ausschließlich unveränderliche Gegenstände wie z.B. Säulen, Regale etc. bleiben erhalten und werden zu festen Orientierungspunkten. Anschließend wird der Fahrkurs eingezeichnet und später auf die Steuerung der FTF übertragen.

In der Modellfabrik des Kunden werden die Motormontage-FTF über drei Etagen bis in den zweiten Stock geführt, wo die fertig montierten Elektro-Fahrantriebe automatisch an den nächsten FTS-Kreislauf zur Qualitätsprüfung übergeben werden. In diesem System sind rund zwanzig Prüffeld-FTF in einem Kurs mit mehreren Arbeitsstationen integriert.

Ergonomische Produktion direkt am FTF

Mit einer höhenverstellbaren Drehvorrichtung kann der Motor an jedem Arbeitsplatz in eine ergonomische Position gebracht werden. Die Anbauteile befinden sich in einem auf dem FTF integrierten Warenkorb. Manuelle Arbeitsstationen wechseln sich auf der Linie ab mit Roboterzellen und Automatikstationen.

Erstmals hat dpm damit ein Projekt in dieser Größenordnung mit einer freien Navigation in Zusammenarbeit mit einem auf dem Gebiet führenden Software-Lieferanten nach dem Slam-Prinzip abgewickelt – mit Erfolg.

Kostenvorteile durch Flexibilität

Allein die Flexibilisierung, die mit FTS möglich ist, bringt schon so große Kostenvorteile, dass sich die Investition in dieses Konzept in einem sehr überschaubaren Zeitraum von etwa einem Jahr amortisieren kann. Auch bei Modellwechseln ist die Flexibilität groß, denn es müssen nicht – wie in der klassischen Fließfertigung – komplette Produktionslinien demontiert und durch neue ersetzt werden. Stattdessen müssen nur Routen und Taktzeiten neu programmiert werden. Die gesamte ‚Hardware‘ lässt sich also weiterhin verwenden, wenn die Produktion eines neuen Fahrzeugmodells oder eines Zulieferbauteils startet.