Wachstumsbedingt sind Dönges und Wetec bereits zum dritten Mal innerhalb von 20 Jahren umgezogen. Gelände und Gebäude am neuen Firmenstammsitz in Wermelskirchen bei Remscheid sind deshalb großzügig angelegt und bieten Reserven für zukünftige Erweiterungen. Das neu gebaute Logistikzentrum hat nicht nur eine Fläche von 13.500m2, sondern vereint auch die bisher betriebenen drei Lager. Auf mehr als 100.000 Produkte können Dönges und Wetec zurückgreifen. Die Produktpalette ist vielfältig und reicht von FFP2-Maken und Handdesinfektion über Löschrucksack oder Transportkoffer für Kriminaltechnikzubehör bis hin zu Feldbetten. Kurze Durchlaufzeiten und eine Null-Fehler-Strategie sind dabei essenziell. „Die elektronische und logistische Infrastruktur ermöglicht es uns, die Artikel innerhalb eines Werktages zu verschicken“, erläutert Logistikleiter Uwe Hering. Die beiden Unternehmen liefern aber nicht nur einzelne Artikel, sondern sind darauf spezialisiert, auf Kundenanforderungen abgestimmte Sortimente innerhalb kürzester Zeit zu konfektionieren und zur Verfügung zu stellen.

Roboter bringen Ware innerhalb kürzester Zeit zum Mann

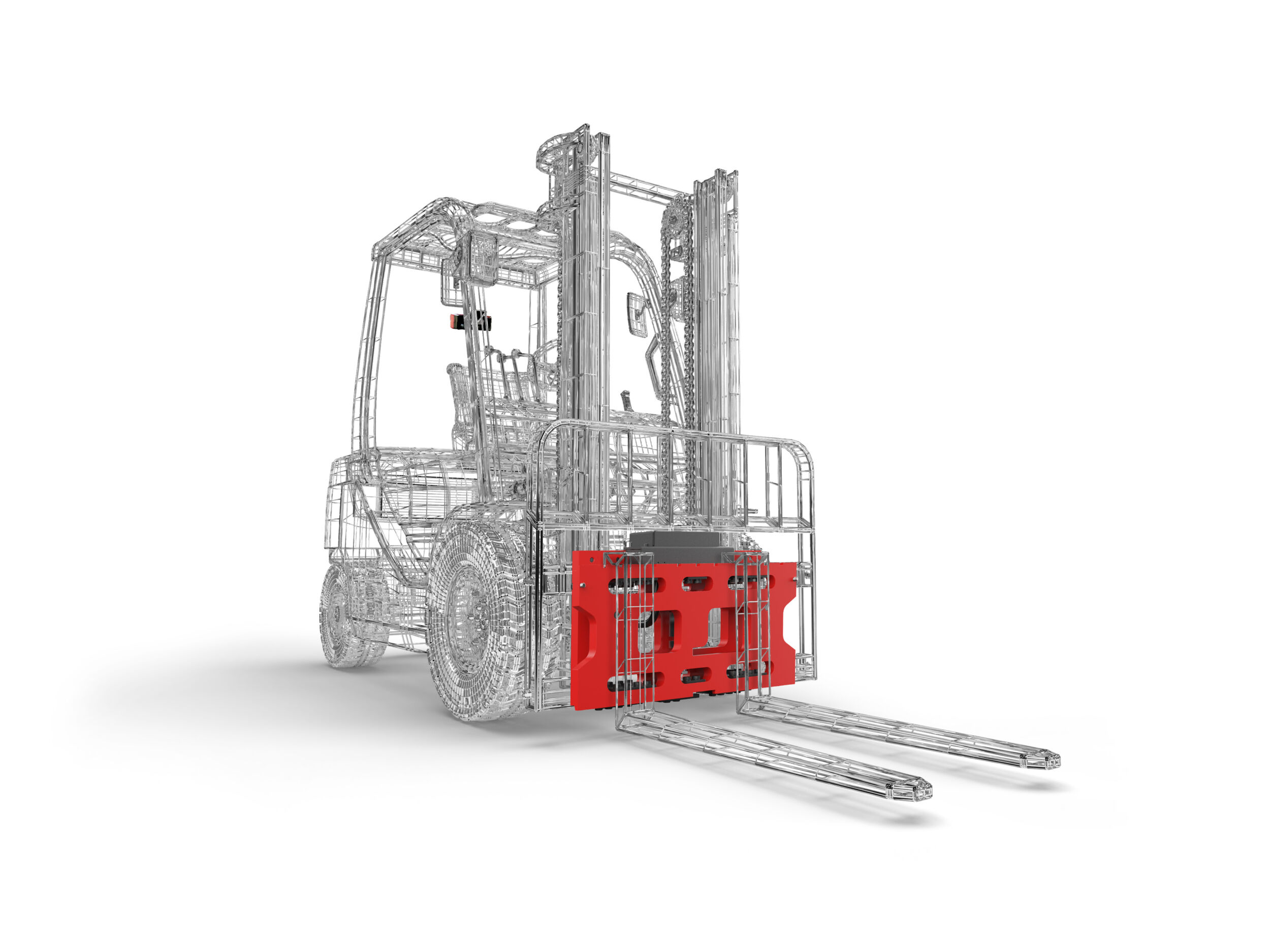

Angesichts der Heterogenität der von Dönges gehandelten Artikel gestaltet sich die Abarbeitung der Versandaufträge herausfordernd. Kleinteile lagern in einem neuen Hightech-Autostore, der die Einlagerungs- und Entnahmeprozesse spürbar beschleunigt. 14 Roboter holen innerhalb kürzester Zeit das gewünschte Produkt aus einem der 30.000 Lagerplätze und bringen es nach dem Prinzip „Ware zur Person“ zum Kommissionierer. Die kleinteiligen Artikel werden in Behältern zu mehreren Arbeitsplätzen geschleust, an denen die Artikel für den Versand in handliche Kartons gepackt werden. Großvolumige Aufträge wiederum setzen sich aus Kleinteilen aus den Behältern und großen Teilen aus dem benachbarten Palettenlager zusammen. Sie werden auf Paletten konsolidiert und anschließend dem Warenausgang zugeführt. „Eine vollautomatische Packstraße, Spezialflurfördergeräte sowie eine wegeoptimierte Scanner-Kommissionierung sorgen dafür, dass wir viele Waren kurzfristig liefern können.“ Die Implementierung war eine riesige logistische Herausforderung: Jedes einzelne der mehr als 100.000 Produkte musste vom alten Standort in Remscheid zur neuen Zentrale nach Wermelskirchen gebracht und dort in das neue System eingespielt werden – bei laufendem Betrieb.

Farbcodes für Regalebenen verringern Fehler

Großteile lagern bei Dönges und Wetec auf mehr als 11.000 Palettenstellplätzen im Hochregal – verteilt auf zwei Hallen, mit 33 Regalreihen und jeweils 7 Ebenen. Für eine erste schnelle Orientierung sorgen die von ONK an den Stirnseiten angebrachten Gangbeschilderungen. Jeden Stellplatz wiederum hat ONK zweifach gekennzeichnet. Zum einen mittels mehrfarbiger Man-down-Etiketten für die Einlagerung. Sie sind an der untersten Traverse befestigt und bilden jeweils den Stellplatz darunter sowie alle darüber liegenden ab. Die nebeneinander aufgedruckten Barcodes sind mit unterschiedlichen Farben hinterlegt, z.B. Gelb für Ebene 03, Hellblau für 04 und Rot für 05. So lassen sich die Ebenen schnell und fehlerfrei visuell erfassen. Ebene 01 und 02 werden mit einem Richtungspfeil nach unten bzw. oben ausgewiesen. Zusätzlich ist die dazugehörige Stellplatzbezeichnung in Klarschrift aufgedruckt. Die Ziffern für Regalzeile und Stellplatz sind dabei deutlich größer abgebildet. Das erleichtert die Orientierung zusätzlich. „Dass ONK die Schriftgröße skaliert, um Wichtiges größer und Unwichtiges kleiner darzustellen, war eine Grundvoraussetzung für uns“, sagt Hering. „In Kombination mit den Farbcodes beschleunigt dies das Einlagern und reduziert Fehler, weil der Mitarbeiter schneller den richtigen Barcode einscannen kann. Die Ware legt er dann am eigentlichen Stellplatz ab. Für die Auslagerung ist jeder Stellplatz im Hochregallager mit einem Einzelplatzetikett gekennzeichnet. Bar- und Farbcode entsprechen denen vom mehrfarbigen Man-down-Etikett an der untersten Traverse. Die Einzelplatzetiketten dienen auch der Inventur, weil sie unabhängig vom Man-down-Etikett abgescannt werden können. Die doppelte Kennzeichnung der Stellplätze hat auch den Vorteil, dass, wenn eines der beiden Etiketten unlesbar sein sollte, immer noch das andere gescannt werden kann. „Empfohlen hat uns ONK dieses Set aus farbigen Man-down-Etiketten und Einzelplatzetiketten nach einer Vorort-Besichtigung“, sagt Hering. „Vor der Produktion haben wir dann Muster zum ausgiebigen Testen erhalten, die sich auch sofort bewährt haben.“

Abgewinkelte Schilder im Blocklager verbessern Lesbarkeit

Im Blocklagerbereich wiederum hat ONK zunächst die Stellplätze mit selbstklebenden Bodenmarkierungen voneinander abgegrenzt. Die eigentliche Kennzeichnung der Stellplätze erfolgt über Schilder, die das Montageteam von ONK mit einer speziellen Konstruktion von der Hallendecke abgehängt hat. Sie ’schweben‘ über dem jeweiligen Stellplatz und lassen sich aufgrund der Konstruktion jederzeit umhängen, wenn sich die Anordnung der Ware ändert. Für eine bessere Lesbarkeit sind die Schilder aus Hartschaum zum einen abgekantet. So hängen sie nicht senkrecht über dem Boden. Zum anderen ist der Barcode auf retroreflektierende Folie gedruckt und bei der klarschriftlichen Stellplatzkoordinate – wie auch bei den Stellplatzetiketten – Wichtiges durch eine entsprechende Schriftgröße hervorgehoben. Im ersten Bauabschnitt hatte ONK zunächst 20 Stellplätze auf diese Weise gekennzeichnet, im zweiten dann mehr als 200 Stellplätze. „Die fachkundige Logistikberatung vor Ort, wie wir unsere Ein- und Auslagerungsprozesse optimieren und unsere Stellplätze am besten aufteilen sowie kennzeichnen können, haben uns viele Anregungen gegeben“, betont Hering. „ONK hat uns verschiedene Möglichkeiten aufgezeigt, die wir im Vorfeld auch ausgiebig testen konnten und mit der flexiblen Kennzeichnung unseres Blocklagers haben wir eine Möglichkeit geschaffen, es bei zukünftigem Wachstum problemlos zu erweitern. Wie auch wir liefert ONK auf spezifische Kundenbedürfnisse abgestimmte Lösungen, erfüllt die Aufträge termintreu und denkt dabei in die Zukunft.“ www.onk.de