SMA gilt als global führender Spezialist für Photovoltaik-Systemtechnik und hat sich zum Ziel gesetzt, heute die Voraussetzungen für die dezentrale, digitale und erneuerbare Energieversorgung von morgen zu schaffen. Mit über 3.000 Mitarbeitern in 18 Ländern zählt das Unternehmen zu den Innovationstreibern der Branche. Von seinem Logistikzentrum in Fuldabrück aus wickelt SMA die weltweite Distribution seiner Wechselrichter, den Ersatzteilversand sowie die Rohstoffversorgung der Produktion am Standort Nistetal ab. Auf 40.000m2 lagern rund 7.500 Artikel – vom Kleinelektronik-Bauteil bis hin zum Schaltschrank. Mehr als 1.000 Paletten werden hier täglich umgeschlagen. Die hierfür benötigten Flurförderzeuge (FFZ) bezieht SMA bereits seit Jahren von Lindig Fördertechnik, einem Vertragshändler von Linde Material Handling. Als die Investition in einen neuen Routenzugschlepper anstand, empfahlen die Logistikexperten, den Mitgänger-Schlepper P50 von Linde mit dem induktiven Ladesystem von Wiferion auszustatten.

Batteriewechsel waren Zeit- und Kostenfresser

Der Routenzug übernimmt bei SMA interne Versorgungsfahrten – dazu gehören alle internen Transporte zur zentralen Entsorgungsstation sowie Transporte vom Wareneingang zum Schwerlastregal, die dazu dienen, Einlagerungs-FFZ zu versorgen. Aufgeteilt sind die Aufgaben auf zwei Routen: Mehrmals pro Schicht fährt das Fahrzeug eine kleinere Runde, die zwei Brandabschnitte umfasst, sowie eine große Runde durch vier Brandabschnitte. Der alte Routenzugschlepper arbeitete zwar zuverlässig, hatte aber einen entscheidenden Nachteil: Nach jeder beendeten Schicht mussten die entladenen Blei-Säure-Batterien gewechselt werden. „Der gesamte Wechselprozess war nicht nur ineffizient, sondern auch extrem unbeliebt bei den Mitarbeitern“, blickt Thomas Ewert, Head of Logistics bei SMA, zurück. „Selbst erfahrene Mitarbeiter brauchten bis zu 20 Minuten, um die Batterien zu tauschen, und konnten in dieser Zeit keinen wertschöpfenden Tätigkeiten nachgehen. Hinzu kamen das Vor- und Unterhalten der nötigen Infrastruktur und der Schutzausrüstungen.“ Der Wechsel selbst fand in einer riesigen Ladestation statt, die in regelmäßigen Intervallen gewartet und unter Sicherheitsaspekten, wie hinsichtlich der tadellosen Funktion der Absaugstationen, geprüft werden musste. „Für unsere Führungskräfte war der Batteriewechsel mit einem hohen administrativen Aufwand verbunden“, erklärt Thomas Ewert. „Sie waren verantwortlich für die Unterweisung der Mitarbeiter, die Einhaltung der Sicherheitsstandards sowie die Dokumentation.“ Ein weiteres Problem: Die räumlichen Kapazitäten der Batteriewechselstation waren begrenzt. Wollte ein Mitarbeiter diese anfahren, musste er zuvor alle angehängten E-Frame-Elemente abkoppeln und abstellen. Je nach Standort entstand so ein unnötiges Hindernis für andere Flurförderzeuge.

Durchgängige Verfügbarkeit

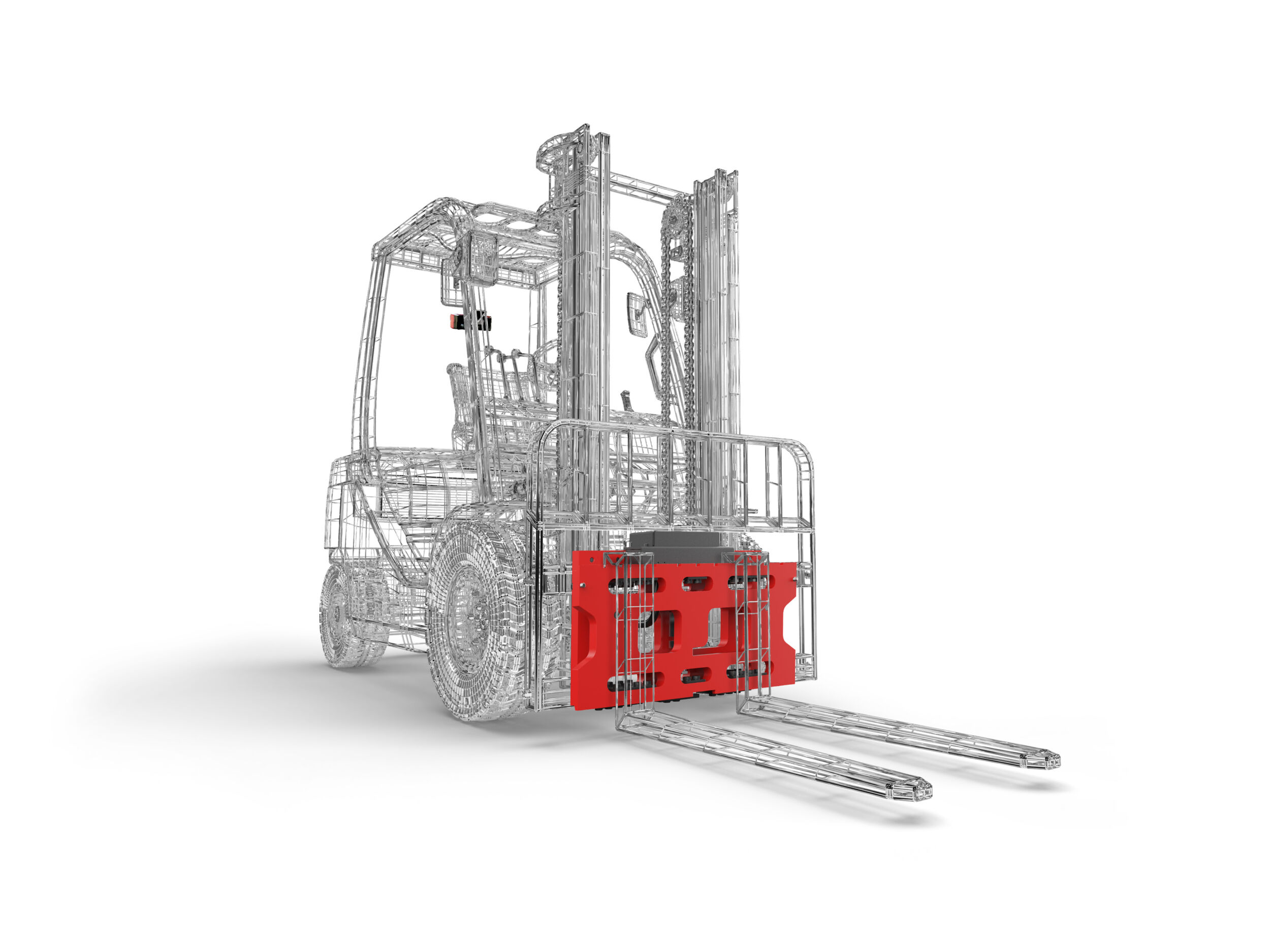

Gemeinsam mit den Intralogistikexperten von Lindig suchte SMA eine Möglichkeit, den Batterieladeprozess effizienter zu gestalten. „Wir kennen Lindig als zuverlässigen, innovationsgetriebenen Partner, der seinen Kunden kontinuierlich neue und zuverlässige Technologien für die Optimierung ihrer Prozesse anbieten kann. Deshalb waren wir sehr aufgeschlossen, als uns Lindig angeboten hat, das kontaktlose Batterieladesystem von Wiferion zu testen“, erinnert sich Thomas Ewert. Der neue Mitgänger-Schlepper P50 verfügt mit dem etaLINK-3000-System über die Fähigkeit zum Zwischenladen, dem sogenannten „In-Process-Charging“, der Fahrzeugbatterie. Dabei wird die Batterie schon bei kurzen Stopps mit Energie versorgt. Zudem ist mit der Ladetechnik eine leistungsstarke Lithium-Ionen-Batterie des Energielösungsanbieters Wiferion im Batterietrog etaTRAY verbaut. „Start- und Endpunkt jeder Runde, die unser Routenzug fährt, ist der Entsorgungsturm. Hier hält der Fahrer für ca. fünf Minuten, um die Verpackungsmaterialien dem Wertstoffkreislauf zuzuführen“, erklärt Logistikfachmann Ewert. Auch in den Pausen und am Schichtende wird der Schlepper hier abgestellt. „Der ideale Platz für das ,In-Process-Charging‘.“

Stellt der Routenzugfahrer das Fahrzeug an der Ladestation ab, startet der Ladevorgang in weniger als einer Sekunde automatisch. Das System überträgt den Strom kontaktlos mit 3kW Leistung und einem Wirkungsgrad von 93 Prozent. Durch die vielen Zwischenladungen während einer Schicht verfügt das Fahrzeug kontinuierlich über ein ausreichendes Energielevel und ist immer verfügbar. Der lästige Batteriewechsel entfällt seitdem vollständig. „Wir haben durch das induktive Laden pro Schicht 20 Minuten zusätzliche Arbeitszeit gewonnen, die wir jetzt für andere Prozesse nutzen können“, erklärt der Head of Logistics Ewert. Faktisch können so pro Schicht zusätzlich eine große oder drei kleine Versorgungsfahrten mit dem Routenzug durchgeführt werden, was die Durchlaufzeiten im Lager spürbar verkürzt. Zudem müssen die Anhänger für das Laden nicht mehr abgekoppelt werden und stören nicht länger die intralogistischen Abläufe.

Go-live an einem Tag

Die Umstellung auf die induktive Ladetechnik hat noch weitere positive Auswirkungen: So entfallen Kosten für die Unterhaltung der Ladestation sowie für Schutzausrüstungen. Auch zeitaufwändige Wartungsprozesse sind nicht länger notwendig, da die kabellosen Ladesysteme zu 100 Prozent wartungsfrei sind. Zudem ist die Mitarbeiterzufriedenheit merklich gestiegen und die Akzeptanz der neuen Technik hoch. „Unsere Fahrer sind deutlich entlastet und würden heute nicht mehr mit den alten Ladesystemen arbeiten wollen. Auch unsere Führungskräfte haben mehr Kapazitäten für ihre eigentlichen Aufgaben frei, weil das Thema Laden von ihnen keine Aufmerksamkeit mehr erfordert“, führt Thomas Ewert aus.