Pasta in all seinen Variationen gehört zu den Lieblingsspeisen der Deutschen. Rund 8kg Nudeln im Jahr isst jeder pro Kopf. Schon in normalen Zeiten arbeitet Erfurter Teigwaren deshalb rund um die Uhr. Eigene Marken vertreibt das Unternehmen nicht. Wer aber im Supermarkt oder Discounter nach Pasta einer Handelsmarke greift, der wird sich mit hoher Wahrscheinlichkeit Nudeln aus Erfurt in den Einkaufswagen legen. Seit Ausbruch der Corona-Epidemie ist die Nachfrage noch einmal explosionsartig angestiegen. Inzwischen gibt es fast in jedem Haushalt ein kleines Nudellager. In den Supermarktregalen herrscht dafür oft gähnende Leere. Kaum sind sie aufgefüllt, ist die Ware auch schon wieder vergriffen. „Wir müssen gerade gegen die Hamsterkäufe der Leute anliefern“, sagt Stephan Kürsten, Geschäftsführer von Maintrans. Höchstleistung für Produktion und Logistik.

Vertrauensvolle Zusammenarbeit

Um die Nudelnachfrage in Zeiten von Corona zu decken, braucht es deshalb modernste Anlagen und ausgefeilte Prozesse. Über beides verfügt Erfurter Teigwaren. Erst 2017 wurde direkt neben der alten Produktion das neue Werk 2 gebaut. Rund um die Uhr produzieren sie hier Spaghetti, Fusilli, Penne, Rigatoni, Band- oder Suppennudeln – um nur die gängigsten Sorten zu nennen. Vollautomatisch werden sie in Tüten á 500g abgepackt, in Kartons verpackt, schließlich palettiert und über Fördertechnik in Richtung Lager transportiert. Ab dort organisiert die Maintrans Logistik GmbH. Sie übernimmt seit dem Jahr 2010 die gesamte Logistik innerhalb des Nudelwerks. Die Zusammenarbeit zwischen Erfurter Teigwaren und Maintrans ist eng und vertrauensvoll. Wachstum und Expansion der vergangenen Jahre meisterten die Partner Hand in Hand.

Platzsparende Lagerung

Mit der Entscheidung zum Bau von Werk 2 war beiden Partnern klar, dass auch ein neues Lager her musste. Die bisherige Lösung mit einem Außenlager, das mit Staplern im Pendelverkehr angefahren wurde, erschien bei erweiterten Kapazitäten nicht mehr zukunftsfähig. Der Neubau sollte sowohl mit der alten als auch mit der neuen Produktion direkt verbunden werden und Fertigwaren-, Vorrats sowie Reservelager in einem abdecken. Auch die Bereitstellung für den Warenausgang musste hier untergebracht werden. Das alles bei wenig Platz. Nur 5760m2 Grundfläche standen auf dem Areal im Erfurter Stadtgebiet für das neue Lager zur Verfügung. Effizienz war also höchstes Gebot.

Intralogistiklösung von Jungheinrich

Den Auftrag eine leistungsfähige und gleichzeitig platzsparende Lagerlogistik aus einer Hand zu liefern erhielt Jungheinrich aus Hamburger. Von Beginn an waren Automatisierung und Digitalisierung der Prozesse wesentliche Zielsetzungen des Projektes. Maintrans wollte, speziell bei den wiederkehrenden Routineabläufen eine hohe Prozesssicherheit erreichen. Die Experten von Jungheinrich entwickelten dafür eine Lösung, die in dieser Form bisher einzigartig ist. Ihr Herzstück bildet ein Shuttle-Kompaktlager, das von Fahrerlosen Transportsystemen des Typs EKS 215a im vollautomatischen Betrieb versorgt wird.

Shuttle-Einsatz im Kompaktlager

130m misst die neue Lagerhalle in der Länge. 55m ist sie breit. In der Mitte befindet sich ein langer Arbeitsgang in dem zwei Fahrerlose Transportfahrzeuge vom Typ EKS 215a den automatisierten Palettentransport übernehmen. Rechts und links davon erhebt sich das Shuttle-Kompaktlager in bis zu 14m Höhe. Insgesamt 26.000 Palettenstellplätze in 691 Palettenkanälen. Der Clou: pro Palettenkanal lassen sich bis zu 38 Paletten hintereinander puffern. Den Transport der Paletten innerhalb der Kanäle übernehmen sogenannte Under Pallet Carrier (UPC). Selbstständig unterfahren diese Shuttles die Paletten, heben sie an und bewegen sie innerhalb des Kanals vor und zurück. Das verlangt zwar, dass eine festgelegte Reihenfolge beim Ein- und Auslagern der Paletten eingehalten wird, die zur Verfügung stehenden Fläche kann dadurch aber maximal ausgenutzt werden. Im Vergleich zu anderen Regallösungen können auf gleicher Hallengrundfläche deutlich mehr Paletten untergebracht werden.

Halbautomatisches Ein- und Auslagern von Paletten

Der gesamte Ein- und Auslagerprozess funktioniert dabei nach dem folgenden Prinzip: Fahrerlose Transportsysteme vom Typ EKS 215a übernehmen die fertiggepackten Nudel-Paletten von der Fördertechnik, die von der Produktion bis ins Lager reicht und transportieren sie bis zu jenem Punkt wo die jeweilige Palette im Regal eingelagert werden soll. Manuelle Schubmaststabler vom Typ 320 übernehmen die Paletten und setzen sie in den vom WMS vorgegeben Kanal. Unterstützt werden die Fahrer dabei durch die halbautomatische Hubhöhenvorauswahl Liftnavigation, durch die das Ein- und Auslagern in großen Höhen einfacher wird. Immerhin wird hier in Höhen bis zu 14m operiert.

Innerhalb der Palettenkanäle übernehmen Under Pallett Carrier den Transport. Insgesamt sechs davon gibt es davon im Erfurter Lager. Auch sie werden von den Schubmaststaplern in die Palettenkanäle eingesetzt. Dort fahren sie selbstständig unter die Paletten und lagern sie innerhalb des Gangs ein bzw. aus. Ist der Auftrag in einem Gang erledigt, setzt der Schubmaststapler das Shuttle in den nächsten Gang.

An das Lagerverwaltungssystem sind die UPC über das Jungheinrich-Logistik-Interface angebunden. Diese speziell entwickelte Middleware ermöglicht die Übersetzung der ausgetauschten Informationen und macht die Integration in bestehende Systemumgebungen ohne Funktionsänderungen am WMS schnell und einfach möglich. Ihre jeweiligen Aufträge werden den UPC über eine bidirektionale Funkverbindung im anmeldefreien ISM-Band übermittelt. Lithium-Ionen-Batterien geben den Shuttles Energie für bis zu 10 Stunden Einsatzdauer. Geladen werden können sie an jeder handelsüblichen 230V-Steckdose. Um den Einsatz rund um die Uhr zu gewährleisten hat Jungheinrich den Batteriecontainer so ausgelegt, dass ein Batteriewechsel in Sekundenschelle möglich ist.

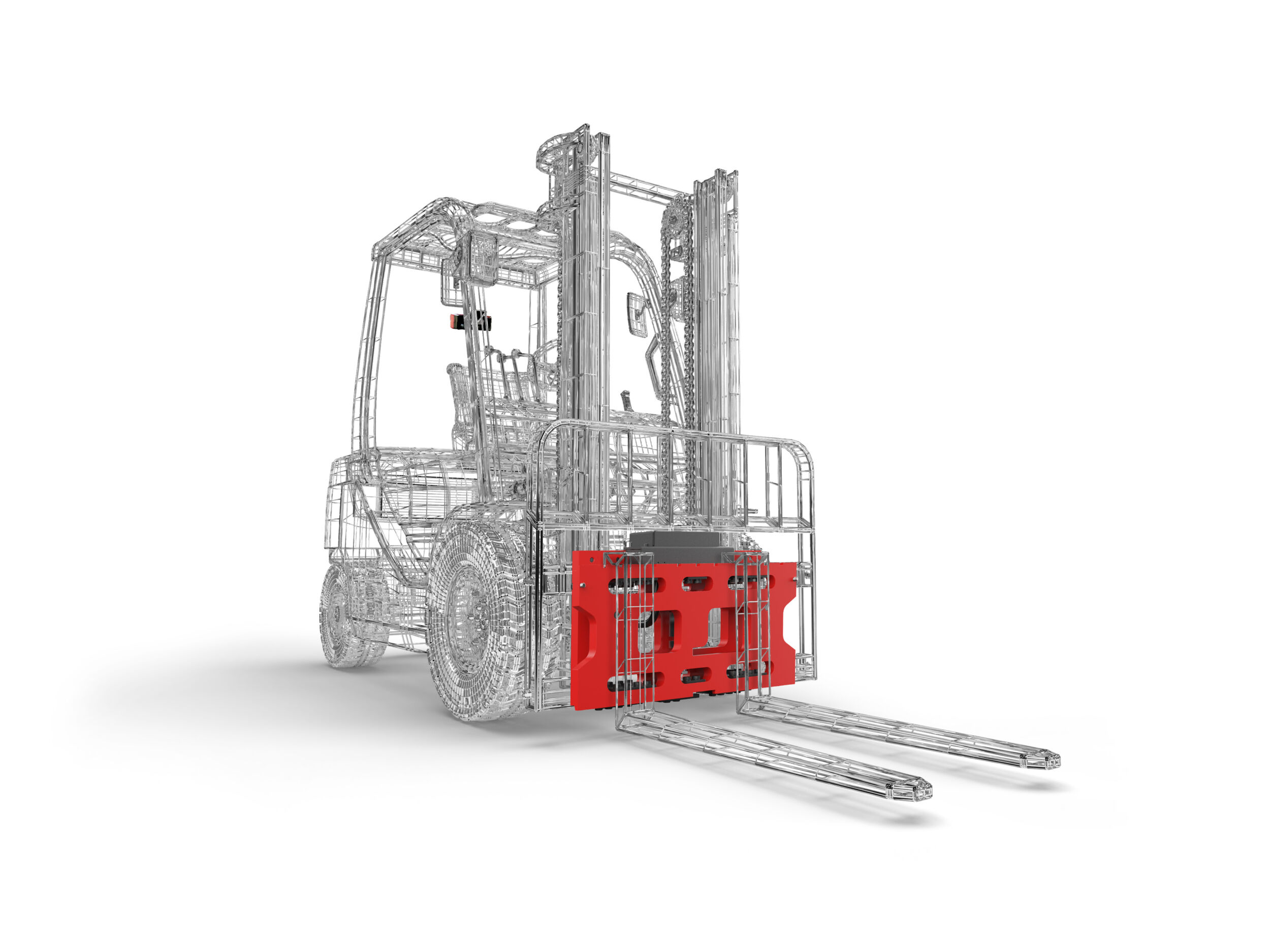

Fahrerlose Transportsysteme entlasten Mitarbeiter

Der EKS 215a der den automatisierten Palettentransport zwischen Wareneingang und Lager übernimmt, ist ein Fahrerloses Transportfahrzeug auf Basis eines Jungheinrich-Elektro-Vertikalkommissionierers. Jungheinrich automatisiert ausschließlich einsatzbewährte Fahrzeugtypen aus der Serienproduktion. Mit Hilfe eines Lasers navigiert das Fahrzeug durch die Halle. Im gesamten Lager verteilte Reflektoren weisen ihm seinen Weg. Ergänzt um diese Automatisierungs- und Navigationskomponenten sind die EKS 2015a in der Lage ihr Transportaufgaben ganz ohne Fahrer durchzuführen. Sie eignen sich damit besonders für die Erledigung wiederkehrender Standardaufgaben. Der Vorteil: die Fehleranfälligkeit sinkt und die Effizienz steigt. In Zeiten des sich zuspitzenden Fahrermangels entlastet das zudem das immer knapper werdende Fachkräfte-Reservoir. Die Mitarbeiter können sich jetzt wichtigeren Aufgaben widmen. Der EKS 215a eignet sich für den Mischbetrieb mit manuellen Fahrzeugen und Fußgängern. Das TÜV-zertifizierte Steuerungssystem CAN-Bus sowie Personenschutzscanner in Antriebsrichtung und Lastrichtung garantieren Sicherheit für Lager, Mensch und Ware indem sie geschwindigkeitsabhängig den Fahrweg vor dem automatisierten Fahrzeug nach Hindernissen abscannen. Befindet sich ein Hindernis auf dem Fahrweg, bleibt das FTS zuverlässig davor stehen.

Full-Service rund um die Uhr

Rund um sicher ist auch die Verfügbarkeit der Geräte. Dafür hat Maintrans mit Jungheinrich einen Full-Service Vertrag für alle Fahrzeuge abgeschlossen. 24 Stunden an sieben Tagen die Woche sind Jungheinrich-Kundendiensttechniker in Rufbereitschaft. Hakt es irgendwo, sind die Jungheinrich-Mitarbeiter spätestens vier Stunden nach Anruf vor Ort. Trotz aller Unwägbarkeiten können sich die Kunden nach wie vor so auf Jungheinrich verlassen, wie sie es vor Beginn der Corona-Pandemie gewohnt waren. Schließlich darf das Werk nicht stillstehen. Denn jetzt in der Corona-Krise ist der Bedarf nach den Nudeln aus Erfurt so groß wie nie.