Intersport Deutschland wollte die Kapazität des eigenen Zentrallagers erweitern und zugleich dessen Automatisierungsgrad stark erhöhen. Das Lager in Heilbronn war durch ein über viele Jahre anhaltendes Wachstum der Sortimente, Stückzahlen, Komplexität und der Lagerumsätze an seine Grenzen gestoßen. Für die Erweiterung setzte das Handelsunternehmen auf die enge Zusammenarbeit mit dem Technologie-Experten Körber. Ziel war es, mittels neuer Automatisierungstechnik sowie gleichzeitigem Umbau und Modernisierung der Bestandslogistik, den Bedarf an Lagerkapazität vor Ort langfristig abzudecken. Körber war dabei nicht nur als Systemintegrator für sämtliche Baustufen zuständig, sondern auch bereits in der Planungsphase beteiligt.

Lager- und Materialflusslösung K.Motion.PMS

Neben dem Bestandsgebäude wurde auf 10.000m² zusätzlicher Logistikfläche ein neues automatisches Kleinteilelager von 36m Höhe errichtet. Die bewirtschaftete Gesamtlagerfläche des Intersport-Lagers wuchs dadurch auf 37.000m². Körber war von der Soft- bis zur Hardware an allen integralen Komponenten des Zentrallagers beteiligt. Auf Software-Seite bedeutet das z.B. die Auswahl neuer Lagersoftware und den Aufbau eines neuen Lager-Managements, inklusive speziell zugeschnittener Funktionen für die Anforderungen der Intersport-Prozesse. Wichtig war dabei besonders der Aufbau eines zentralen Systems, das eine Fördertechnik-Ansteuerung möglich macht, sowie die Vernetzung im Loop mit dem ERP und Warenwirtschaftssystem. Dafür setze Körber ihre Lager- und Materialflusslösung K.Motion.PMS ein.

Höchster Automatisierungsgrad

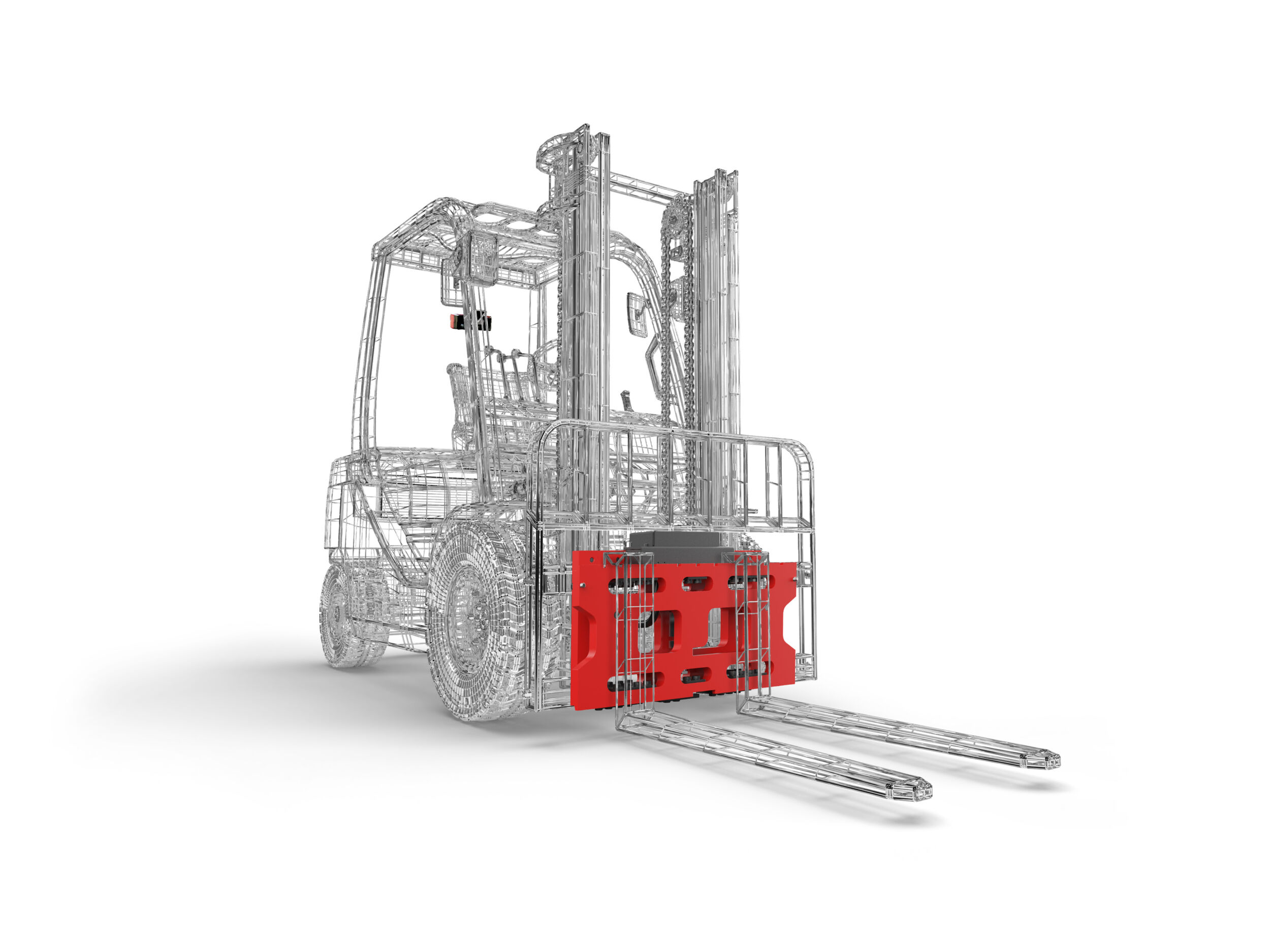

Auf Hardware-Ebene sind es vor allem folgende Hauptkomponenten, die den Zukunftsanspruch beider Partner sicherstellen und den Automatisierungsgrad auf ein neues Level heben: Zum einen das OCR-System, das den Wareneingang vollautomatisiert und die Shuttle Pick Zone mit sequenzgesteuerter Andienung der Quellkartonagen in Verbindung mit einer vollautomatischen Versandkartonaufrichtung. Zum anderen das Warehouse Management – und Warehouse Control System sowie das automatische Kartonlager.

Letzteres besteht aus einem dynamischen Lagerbereich ausgestattet mit Behälter-Shuttle und einen Lagerbereich ausgestattet mit 24m hohen Regalbediengeräten für die vollautomatische bis zu dreifach-tiefe Kartonlagerung. Die Fördertechnik-Anlage verfügt über mehrere Kreuzweichen, bei denen die Kartonagen mit bis zu einer Leistung von 3000 Behältern pro Stunde ausgekreuzt und ihrem Bestimmungsort zugeführt werden.

Andreas Ebert, CEO des Körber Geschäftsfeldes Supply Chain Automation, zeigt sich sehr erfreut über das Zusammenspiel sämtlicher Komponenten: „Unser Ziel war eine Gesamtlösung für Intersport zu schaffen, die das Lager langfristig zukunftsfähig macht. Körber hat Zugang zu einem globalen Netzwerk von Logistik-Systemanbietern und Partnern. Zusammen mit unseren Cutting-Edge-Technologien und unseren Spezialisten für Systemdesign, Automation und Warehouse Management System ist es unser Anspruch, dass alles so automatisiert und effizient wie möglich funktioniert.“

Ganzheitliches technologisches Know-how

Auch Jürgen Beier, Ressortleiter Logistik und Supply Chain bei Intersport Deutschland, zeigt sich erfreut über die erfolgreiche Zusammenarbeit: „Wir haben frühzeitig die Neuaufstellung unserer Logistik-IT entschieden und sind sehr angetan, dass wir mit Körber einen Partner gefunden haben, der mit seinem ganzheitlichen technologischen Know-how die Schlüsselfaktoren in diesem hochkomplexen Projekt gemeistert hat. Zusätzlich hat das beispielhafte Zusammenspiel mit Fortna Pierau, Hamburg, verantwortlich für die Gesamtplanung und Projektsteuerung, und mit Gebhardt Fördertechnik, Sinsheim, Hersteller und Lieferant u.a. der Fördertechnik und Shuttlesysteme, maßgeblich dazu beigetragen, dass die wichtigen Parameter Zeit, Qualität und Kosten im Soll geblieben sind“. Thomas Storck, CFO und Vorstand der Intersport ergänzt: „Darüber hinaus haben wir die Basis geschaffen, um in den nächsten Jahren die Omnichannel-Services und die Digitalisierung im Rahmen der Best in Sports-Strategie der Intersport für unsere Händler und Endkunden umzusetzen“.