Die möglichen Kosteneinsparungen haben u.a. auch mit den strengen EU-Vorgaben zu tun. Seit 2017 dürfen EU-weit entsprechend der Verordnung (EG) 640/2009 zur Durchführung der Ökodesignrichtlinie 2005/32/EG nur noch Elektromotoren mit dem Wirkungsgrad IE3 auf den Markt gebracht werden. Damit steigen die Anforderungen für sparsame Antriebe weiter.

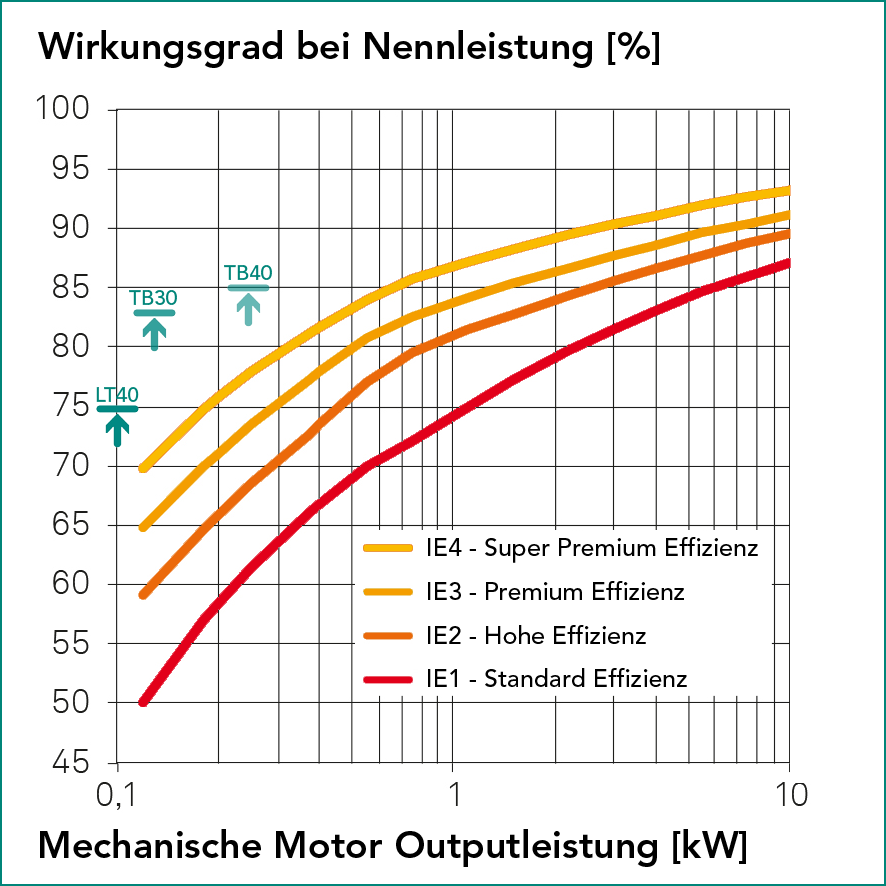

Energieeffizient durch wirkungsgradoptimierte Antriebe Die Motoren der Montech-Förderbänder TB30 und TB40 und des Transfersystems LT40 erfüllen bereits heute die strengen Anforderungen der EU. Mit Wirkungsgraden von 75 Prozent (Transfersystem LT40) bzw. 83 Prozent (Förderband TB30) bzw. 85 Prozent (Förderband TB40) sind sie deutlich besser als die von der EU geforderte Premium-Effizienzklasse IE3. Sie übertreffen sogar die für die Zukunft vorgesehene Super Premium-Effizienzklasse IE4.

Die Förderbänder TB30 und TB40 von Montech haben eine noch höhere Leistungsdichte bei geringerem Energieverbrauch.