Laut WWF wird fast jeder fünfte industriell gefällte Baum zu Papier verarbeitet. Nicht selten erlebt man bei der Besichtigung von bestehenden Lägern vor einer SAP S/4HANA-Transformation oder beim Ablösen von Altsystemen, dass Kunden an einem Tag tausende Seiten Papier verbrauchen. Jede Lageraktivität, sei es das Ein- und Umlagern oder aber die Kommissionierung und Bereitstellung, wird über Zettel abgewickelt. Um die Versprechen des Pariser Klimaabkommens in die Tat umzusetzen, muss sich der Papierverbrauch im Lager jedoch schnellstmöglich gegen null reduzieren!

Zumeist gibt es keinen mit fundierten Argumenten belegten Grund, dass die Aktivitäten auf Papier dokumentiert werden müssen. Dieser Umstand ist lediglich auf die Historie zurückzuführen, als Handscanner und MDE-Geräte noch nicht verbreitet waren und in der Logistik keine Rolle spielten. Doch der papierbasierte Warenfluss widerspricht durch das hohe Prozessrisiko dem Prinzip Industrie 4.0, dessen Ziel die vollständige Digitalisierung ist.

1. Papier durch Scanner-Applikationen ersetzen

SAP EWM unterstützt Unternehmen dabei, den Papierverbrauch in ihrem Lager mittels Scanner-Applikationen (Radio Frequency) zu senken. Auf mobilen Geräten können jegliche Lagerprozesse systemgeführt und papierlos abgebildet werden. Durch die Eliminierung von Papier werden Supply-Chain-Prozesse nicht nur nachhaltiger, sondern auch effizienter und transparenter. Jede Lagerbewegung wird dokumentiert und das Personal vom System bei seiner Arbeit geführt. Fehlende oder falsch platzierte Paletten und Bestände gehören als netter Nebeneffekt der Vergangenheit an und sorgen für Flexibilität und Qualität.

Alle Informationen sind in SAP EWM in Echtzeit verfügbar, bringen Transparenz und ermöglichen schnelle Reaktionen im laufenden Betrieb, um einen reibungslosen Prozessablauf von der Vereinnahmung bis hin zur Bereitstellung von Waren im Warenausgang oder an Produktions- und Montagelinien zu gewährleisten.

2. Reduktion von Verpackungsmüll

Doch allein mit der Eliminierung von Papier ist es nicht getan. Jeder hat es schon einmal erlebt, dass er ein Produkt beim Onlineversandhändler bestellt hat, das in einer viel zu großen Verpackung geliefert wurde. Wie das kommt, ist relativ einfach zu erklären: Das Personal im Lager steht bei seiner Tätigkeit enorm unter Zeitdruck und greift im Zweifel bei der Wahl des Kartons zum Größeren.

In diesem Fall kommt die automatische Verpackungsplanung von SAP EWM zum Greifen, die dem Mitarbeiter sowohl mit einem Vorschlag zum zu verwendenden Verpackungsmaterial als auch mit Schlicht- und Schichtmustern unterstützt. Im Zuge von SAP S/4HANA 1909 wurden im EWM die Möglichkeiten mittels des in SAP TM bereits früher eingeführten Package Builders nochmals erweitert, um Waren auf der Grundlage bestimmter Vorgaben wie Ausrichtung, Stapelfähigkeit oder Dimension zu verpacken.

Package Builder Ablauflogik

- Der Package Builder erstellt Vollpaletten, basierend auf den Alternativen Mengeneinheiten der Produkte.

- Von der Gesamtmenge pro Produkt bleiben somit noch n Stück über. Diese werden in Layer bzw. Ebenen umgerechnet.

- Der PB stapelt die verbliebenen Ebenen aus unterschiedlichen Produkten übereinander. Solange, bis die definierte Maximalhöhe der Paletten erreicht ist.

- Restmengen, die keine ganzen Ebenen darstellen, werden durch den Algorithmus auf der Mischpalette „draufgelegt“. Produkte mit einer ähnlichen Höhe werden automatisch zu einer neuen Ebene zusammengefasst.

- Das Ziel ist, dass am Ende „unebene“ Layer ganz auf der Palette liegen.

3. Mit dem Wellenmanagement Lieferungen bündeln

Um die Vorteile der automatisierten Verpackungsplanung erst richtig nutzen zu können, ist es sinnvoll, mehrere Lieferungen zu bündeln und lieferübergreifend zu verpacken. Ein nicht selten auftretendes Szenario ist, dass Kunden mehrere Auslieferungen am Tag zeitversetzt beauftragen, die gemeinsam versendet werden könnten.

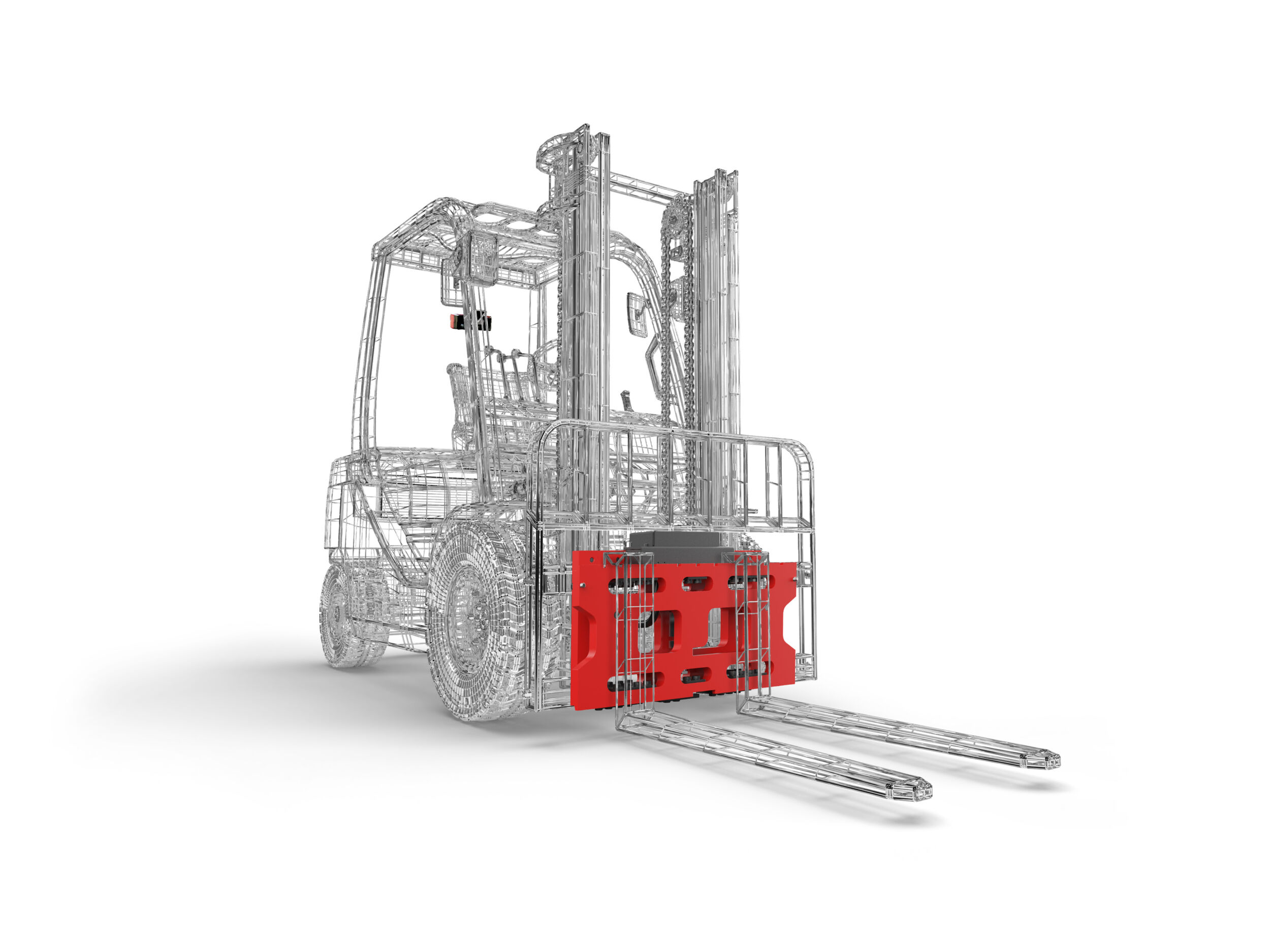

Mit dem Wellenmanagement von SAP EWM können eben diese Einzellieferungen gruppiert und gemeinsam kommissioniert und verpackt werden. Es reduzieren sich die Wege im Lager, da die Kommissionierung der Produkte gemeinsam erfolgt und die Anzahl an zu versendenden Packstücke sinkt. Daraus ergibt sich eine Optimierung und Zeiteinsparung beim Kommissionier- und Verpackungsprozess sowie die Reduktion von Transport- und Versandkosten durch bestmöglich genutzte Ladungsträger. Auch hier kann einerseits Verpackungsmaterial und andererseits durch die weniger zurückgelegten Wegstrecken z.B. mit dem Gabelstapler auch Energie eingespart werden.

4. Laderaumoptimierung bei der Verpackungsplanung nutzen

Durch die SAP TM-EWM-Integration lässt sich das Einsparpotenzial noch wesentlich weiter ausschöpfen. Zusätzlich zur Verpackungsplanung kann auf die Laderaumoptimierung aus SAP TM für Lkw, Trailer und Container zurückgegriffen werden. Bei der Planung werden vom System Kapazitätsbeschränkungen in Bezug auf Dimension und maximale Achslast berücksichtigt und in Form von Verladesequenzen an das EWM übermittelt, welche vom Personal bei der Verladung berücksichtigt werden müssen.

Somit wird vermieden, dass durch ungenaue Verladung Laderaum verloren geht und unnötige, schlecht ausgelastete Transporte werden reduziert oder sogar ganz eliminiert.