Der Ausbau der Digitalisierung und Automatisierung in Produktion und Logistik schreitet immer weiter voran. „Wir spüren, dass unsere Kunden sich zunehmend mit dem Thema Automatisierung beschäftigen. Dies belegen sowohl die stark gestiegene Zahl der Projektanfragen als auch das starke Wachstum in diesem Bereich“, stellt Peter Waindock, Leiter Automation und Advisory Services bei Toyota Material Handling Deutschland (TMHDE), fest. Dabei sei die Akzeptanz und das Interesse an fahrerlosen Transportsystemen (FTS) gerade bei kleinen und mittelständischen Unternehmen (KMU) gestiegen, da sich die Anschaffungskosten oft schon in ein bis zwei Jahren amortisieren und die Lösungen flexibel sind. FTS eignen sich für den Palettentransport, die Blocklagerung, Ein- und Auslagern im Hochregal und Routenzuglösungen. Toyota hat für diesen Bedarf verschiedene Lagertechnikgeräte für den automatisierten Einsatz ausgerüstet. „Die Autopilot-Serie wurde entwickelt, um den Warenfluss zu optimieren, indem die Geräte sich wiederholende Prozesse übernehmen. Gleichzeitig werden Gewaltschäden, Zeitaufwand und Kosten minimiert, während Mitarbeiter für komplexere Aufgaben zur Verfügung stehen. Automatisierte Palettenbeförderung benötigt zudem weniger Aufwand für Wartungsarbeiten, verbraucht weniger Energie und trägt zur Produktivität sowie Sicherheit im Unternehmen bei“, betont Waindock.

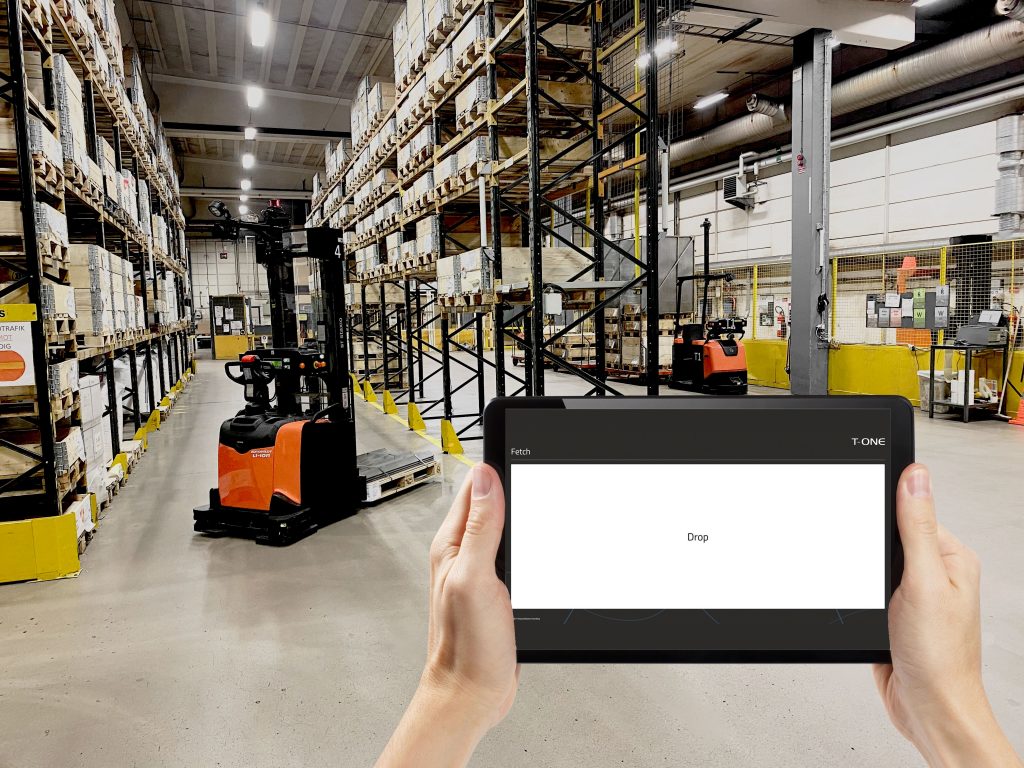

Die Autopilot-Serie umfasst automatisierte Niederhubwagen (LAE250), Hochhubwagen (SAE160-SAE250), Schubmaststapler (RAE160-250), Elektrohochhubkommissionierer (OAE120CB) und Hochleistungsschlepper (TAE500). Für eine präzise Navigation im Lager sind die Geräte mit zwei genauen und anpassungsfähigen Navigationstechnologien erhältlich: der reflektorenbasierten und der natürlichen Navigation. Während sich die reflektorenbasierte Navigation an in der Lagerumgebung monierten Reflektoren ausrichtet, orientiert sich die natürliche Navigation anhand von fixen Objekten im Raum. Eine Kombination beider Technologien, als Dual Navigation, ist ebenfalls möglich.

Sicherer und genauer Warenumschlag

Die Autopilot-Serie ermöglicht ein sicheres Arbeiten parallel zum manuellen Lagerbetrieb. Die integrierten Sicherheits-Scanner verhindern Zusammenstöße, indem sie direkt auf Hindernisse in ihrem Weg reagieren. Ladungssensoren und Kameras stellen einen akkuraten und sorgsamen Warentransport sicher. Die Steuerung der Autopilots erfolgt durch die von Toyota entwickelte Software T-ONE (Operate – Navigate – Execute). Diese Software kann eigenständig, als sogenannte Stand-alone-Lösung, oder kombiniert mit Lagerverwaltungs- und Produktionssystemen eingesetzt werden. T-ONE überblickt die Lagerung, Bestellungen, den Verkehr und Warenfluss dank intelligenter Flottensteuerung und der Integration von ERP/WMS.

Für eine maximale Verfügbarkeit im 24/7-Betrieb lassen sich die Geräte optional auch mit Lithium-Ionen-Batterien ausstatten, die automatisch zwischengeladen werden können. Zudem sind alle Geräte der Toyota Autopilot-Serie auch geeignet für Kühlhäuser und feuchte Umgebungen.

Für den Transport kleinerer Einheiten wie Kartons oder Behälter bietet Toyota mit dem TAE050 ein automatisiertes Cart für Lasten bis 140kg an, das über magnetische Klebestreifen geführt wird. Neben diesem breiten FTS-Portfolio hat Toyota eine weitere Automatisierungskomponente für die effiziente Palettenlagerung im Portfolio: das Toyota Radioshuttle. Das Shuttlefahrzeug wird mit einem normalen Schubmast- oder Gegengewichtsstapler oder einem Gerät aus der Autopilot-Serie transportiert und in den Regalkanal gesetzt. Dort ermöglicht es ein ferngesteuertes Ein- und Auslagern von bis zu 1,8t schweren Paletten in hochverdichteten Kanallagern ohne Arbeitsgänge. Dadurch lassen sich auf gleicher Fläche mehr Palettenplätze realisieren, insbesondere in kostenintensiven Umgebungen wie Kühlhäusern.

Smarte Logistiklösungen sind vernetzt

Seit Oktober 2018 stattet Toyota im Rahmen der Smart Truck Initiative nahezu alle Elektro-Lagertechnikgeräte ab Werk mit integrierter Telematik zur Datenübertragung aus. Mit dieser On-Board Intelligenz und den Möglichkeiten des Toyota I_Site Flottenmanagementsystems lassen sich Staplerflotten vernetzen, um Ressourcenverschwendung und Ausfallzeiten zu vermeiden und damit die Verfügbarkeit (z.B. durch vorausschauend geplante Instandhaltungen) und Energieeffizienz (durch optimales Batteriemanagement) zu maximieren. Der Schlüssel dazu ist Transparenz: Smart Trucks von Toyota geben dem Betreiber einen Überblick über die Flotte, einzelne Betriebsstunden, den Einsatz sowie Service- und Mietdaten inkl. der Möglichkeit, eine mobile Serviceanfrage zu senden. „Vernetzung ist der Schlüssel in der Logistik der Zukunft. Mit der Smart Truck Initiative und unseren Autopilot-Lösungen wollen wir einen Beitrag zur Effizienzsteigerung leisten und schlankere Logistikprozesse in ganz Europa fördern und Verschwendung vermeiden“, erklärt Waindock und ist überzeugt, in nur wenigen Jahren werden sämtliche Flurförderzeuge untereinander vernetzt sein – wie viele andere Dinge in unserem täglichen Umfeld heute schon.