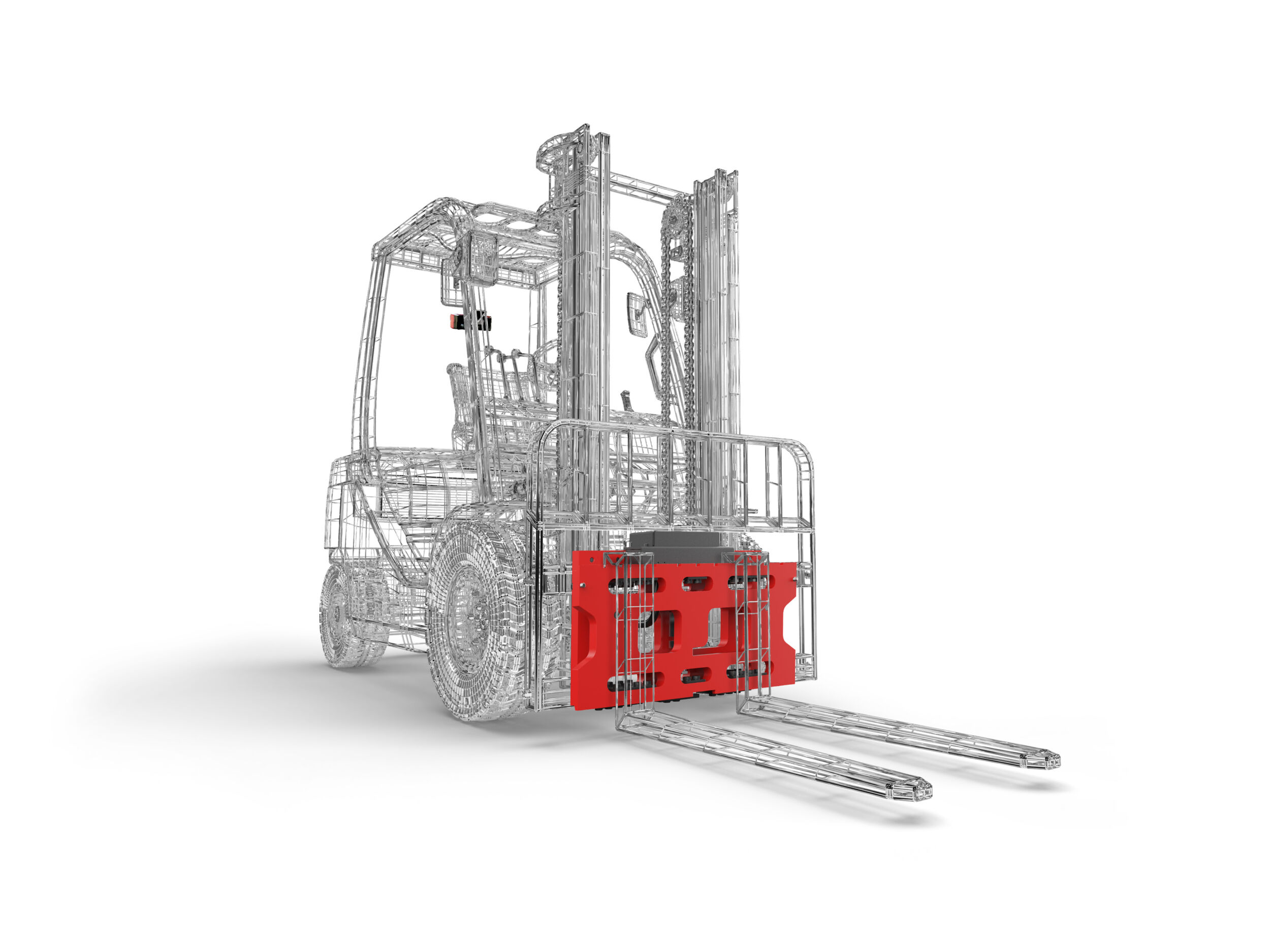

In der Montage- und Testautomation zählt Krups Automation mit Stammwerk im rheinland-pfälzischen Dernbach zu den Marktführern. Die Firma ist spezialisiert auf Automationssysteme, die Montage- und Teststationen effizient verbinden. Mit dem „LOGO!MAT eCart“ bietet Krups ein hochverfügbares Fördersystem, das neue Wege geht – mit aktiv bestromten, intelligenten Werkstückträgern, die Werkstücke drehen, heben, klemmen oder neigen können.

Philipp Krups, Firmenchef in zweiter Generation, erklärt den Grundgedanken: „In einem klassischen Rollenfördersystem sitzt der Antrieb in der Förderstrecke. Da haben wir viel Mechanik in der Strecke und damit auch Verschleiß. Die Wartung ist daher immer ein Problem. Deshalb wollten wir das System umdrehen und haben eine passive Strecke entwickelt, die komplett wartungsfrei ist. Die ganze Technik und Elektrik befindet sich in den Fahrwagen, den sogenannten eCarts. Diese elektrisch angetriebenen Wagen verfügen über eine Eigendiagnose und können vorbeugend zur Wartung ausgeschleust werden. In der Folge reduzieren sich die Standzeiten und die Strecke bleibt in Betrieb. Außerdem ist so auch eine Erweiterung der Förderstrecke sehr einfach zu realisieren. Das eCart-System ermöglicht zudem, flexiblere Produktionsprozesse mit kleineren Losgrößen abzubilden. Man könnte auch sagen, es ist ein Industrie-4.0-Förderer.“

Das System besteht aus wenigen standardisierten Modulen: Drehmodule, Quershuttle, Stopper und Indexierer. Diese Einheiten werden für die Anforderungen des jeweiligen Kunden individuell zusammengestellt und vor Ort an dessen Anlagensteuerung angebunden. Das Fördersystem liefert dem Produktionssystem des Kunden Reportdaten und ermöglicht bidirektionale Kommunikationsschnittstellen. Von den Vorteilen des eCart-Konzepts waren viele Anwender schnell überzeugt. Mehrere große, deutsche Automobilhersteller setzen die Systeme mittlerweile in ihrer Batteriefertigung für Elektromobile ein.

Dezentrale Steuerung für modulares Fördersystem

„Früher gab es immer eine Hauptsteuerung, zu der alle Signale geführt wurden, teilweise noch in Punkt-zu- Punkt-Verdrahtung, immer häufiger aber auch mit dezentralen I/O-Einheiten. Das Problem war die Programmierung in einer Schrittkette. Wenn eine Bedingung zum Einschaltzeitpunkt oder nach einem Notanlauf auftritt, die nicht in dieser Schrittkette abgebildet ist, dann müssten die Anwender manuell Einheiten verschieben, um wieder ein bekanntes Bild zu haben“, erklärt Christian Mies, Steuerungsentwickler bei Krups. „Damit manuelle Eingriffe nicht nötig werden, muss ein Fördersystem anders programmiert werden. Man schafft Bedingungen und definiert dazu Reaktionen, die für alle Situationen passen.“ Im Idealfall steuert sich also jedes Modul autark.

Jedes eCart-Modul agiert als Blackbox, die mit der Hauptanlagensteuerung über eine Busverbindung in beide Richtungen kommuniziert. Das Modul macht damit, was seine Aufgabe ist: Drehen, Querverschieben, Verkehrsüberwachung und Zurückmelden des Modulstatus – und bildet so alle möglichen Abläufe perfekt ab. Während die übergeordnete Anlagensteuerung den gesamten Fluss kontrolliert, übernehmen die Modulsteuerungen die eigentlichen Bewegungsabläufe und die Bedingungsüberwachung.

So muss weder Krups in die Steuerung der Gesamtanlage eingreifen noch muss der Anlagenbetreiber die Fördertechnik-Module steuern. Lediglich die Kommunikation zwischen der Gesamtsteuerung und den Modulen muss auf basalem Niveau realisiert werden. Die Fördertechnik-Module mit eigener Intelligenz nennt Krups Smart-Module. Dafür suchte das Unternehmen schon vor zehn Jahren nach autarken Steuerungen, die direkt im Feld montierbar sind.

IP67-Steuerung im Eigenbau

„Wir haben damals schon nach Kleinsteuerungen in IP67 gesucht. Da gab’s aber nichts auf dem Markt“, berichtet Christian Mies. Also hat sich Krups zunächst selbst geholfen: „Wir hatten eine eigene Steuerung auf einer Platine aufbauen lassen, alle M12-Stecker angebracht und alles in ein Gehäuse gesetzt. Dieses Gehäuse musste mit Bohrungen versehen werden, plus Pneumatik und Display. Das waren sehr große Kisten, relativ aufwändig in der Herstellung. Das klappte zwar, aber es war umständlich“, erklärt Senior-Chef Peter Krups den Weg zur hauseigenen Modul-Steuerung.

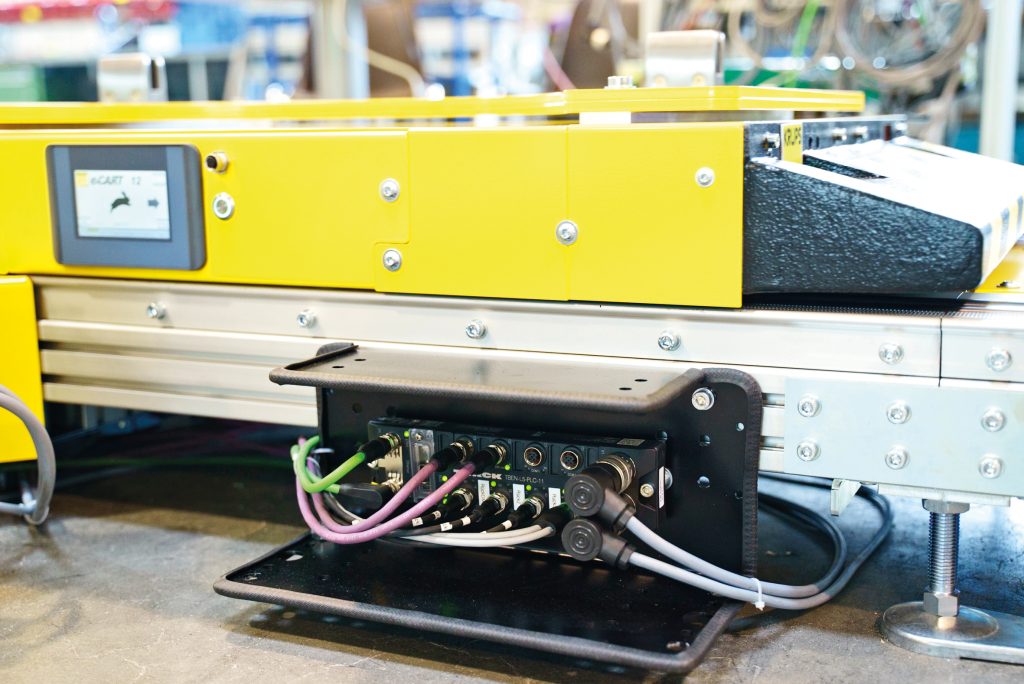

Mit Turcks Block-Steuerung TBEN-L-PLC kann sich Krups den aufwändigen Eigenbau sparen. Das Unternehmen setzt die IP67-Steuerung heute in vielen Maschinenmodellen ein – nicht nur im eCart-System. Die Steuerung für jedes Fördertechnik-Element wird mit Codesys geschrieben. Die Kommunikation zu Antrieben, Ventilinseln und anderen Komponenten läuft über eine Bus-Schnittstelle, die Kommunikation zur Anlagensteuerung meist über Profinet. „Die Module sind ohne Feldprogrammiergerät einsetzbar, also Austauschen, Reinsetzen, Datensicherung. Im Idealfall schließt der Kunde nur den 7/8-Zoll-Stecker für 24V und den Ethernet-Stecker für die Bus-Verbindung an“, erklärt Mies die Anwendervorteile. Für ein global tätiges Unternehmen wie Krups zahlt sich auch die Protokollvielfalt der Turck-Steuerung aus: „Wir haben den amerikanischen Markt mit Ethernet/IP genauso wie den europäischen und asiatischen, wo die Protokolle gemischt sind. Wir konzentrieren uns im Moment auf Ethernet/IP und Profinet, aber Modbus TCP wäre im Prinzip auch möglich, wenn es ein Kunde möchte. Das Schöne ist dabei auch, dass im Turck-Gerät die gesamten Lizenzen von Codesys enthalten sind. Egal welchen Feldbus der Kunde hat, die Lizenz ist drin und wir können sie nutzen. Wir können sie sogar einsetzen, wenn wir mal eine kleine Hauptsteuerung brauchen, weil die Masterlizenzen auch dabei sind.“

eCart-System spart Strom in der Batteriefertigung

Die Dimensionen der eCart-Fördersysteme in der Batteriefertigung machen schon deutlich, dass es der Hersteller mit E-Mobilität ernst meint. Bei 130 selbstangetriebenen Fahrträgern auf circa einem Kilometer Förderstrecke pro Anlage hat man das Stadium der Kleinserienfertigung längst hinter sich gelassen. Auf einer solchen Strecke verbaut Krups in der Regel rund 70 Drehtische und etwa 140 Stopper. Zehn Stopper und jedes der Drehmodule nutzen jeweils eine TBEN-L-PLC als Gateway zur kundenseitigen Hauptsteuerung. Dadurch reduziert sich die Busteilnehmeranzahl für den Kunden deutlich.