In Bäckereifilialen und im Einzelhandel erwarten und finden Konsumenten ein vielfältiges Angebot unterschiedlicher Back- und Konditoreiwaren; abwechslungsreich, und zu jeder Tageszeit frisch. Das war nicht möglich, als Brot und Gebäck noch ausgehend vom Rohstoff frühmorgens in der Backstube in kleinen Mengen für den Tagesbedarf handwerklich hergestellt wurde. Heute erfolgt die Produktion der Gebäckstücke mit hoher Effizienz, Hygiene und Nachverfolgbarkeit in zentralen Bäckereibetrieben.

Backzutaten aus Wien

Um bei dieser Kombination von Menge und Vielfalt noch Zeit für Kreativität und die Entwicklung einer individuellen Note zu haben, nutzen Bäckereien die Vorteile hochwertiger Backzutaten. Die Stamag Stadlauer Malzfabrik gilt als führender österreichischer Backzutatenhersteller. Das 1884 gegründete Unternehmen mit Sitz in Wien beliefert zahlreiche mitteleuropäische Brauereien mit Malz und erzeugt verschiedene Malzderivate. Zu diesen gehörte ab 1892 Malzkaffee und ab 1916 Ovomaltine.

Gläserne Manufaktur

Stamag ist Teil des deutschen Familienunternehmens Ireks. Gemäß dem Slogan „guter Tradition verpflichtet, echtem Fortschritt zugewandt“ reinvestiert das Unternehmen seine Gewinne laufend in die Ökologisierung, Erneuerung und Erweiterung seiner Anlagen. Dazu gehört auch die im Jahr 2023 eröffnete Gläserne Backzutatenmanufaktur. Sie ermöglicht die besonders flexible Herstellung von Backzutaten.

Flexibilität und Hygiene durch mobile Robotik

Beim Mutterunternehmen Ireks in Kulmbach, Bayern, ermöglicht bereits seit 1998 ein fahrerloses Transportsystem (FTS) von DS Automotion flexible entzerrte Prozesse für die Backzutatenherstellung. Dessen mobile Roboter befördern die Behälter in der jeweils korrekten Reihenfolge zu mehr als 220 Entnahmestellen, wo die Zutaten per Schwerkraft direkt aus den Silos in die Behälter gelangen und anschließend weiter zur Mischstation. So erfolgt die gesamte Herstellung jeder Produktcharge von der Dosierung der einzelnen Komponenten über das Mischen bis zur Abgabe an die Absackanlage innerhalb eines Behälters.

„Mit diesem System lassen sich neue oder veränderte Rezepturen rasch und einfach durch Programmieren einer neuen Route realisieren“, sagt Gerhard Gregor Podertschnig, Leitung Backzutatenfertigung bei Stamag. „Außerdem erfolgt die Routenplanung automatisiert auf Basis der Auftragsdaten aus dem MES-System und unter Berücksichtigung der unterschiedlich langen Beladedauer der einzelnen Zutaten.“ Es war daher naheliegend, beim Bau der gläsernen Backzutatenmanufaktur auf ein ähnliches System desselben Herstellers zu setzen.

Produktion auf Ebene 0

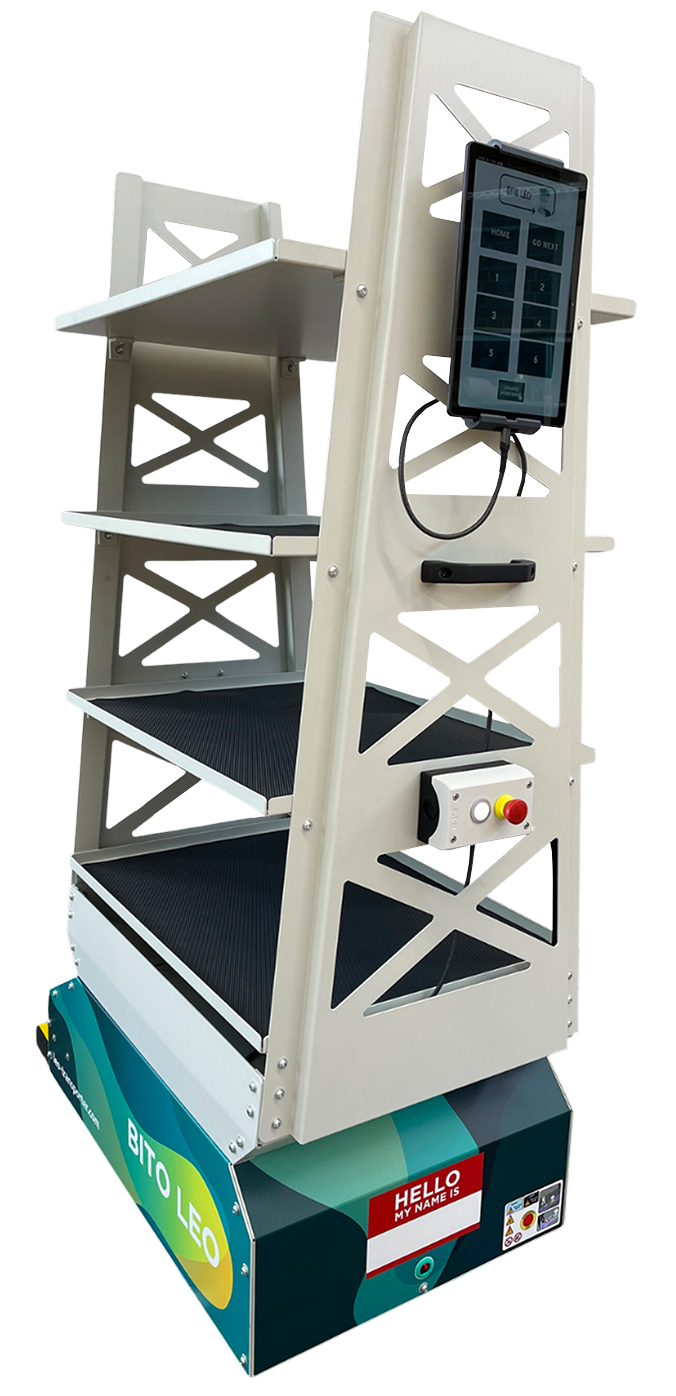

Die leeren Behälter aus dem Hochregallager werden auf Ebene 0 über mehrere Kettenförderer an drei FTF übergeben. Dazu kommuniziert der Flottenmanager per OPC UA mit der Förderanlage. Eingesetzt werden aufgabenspezifisch entwickelte mobile Roboter von DS Automotion mit einem höhenverstellbaren Rollenförderer, einer digitalen Wiegezelle und einem Mechanismus für das Öffnen und Schließen des Containerdeckels.

Diese fahren frei navigierend mittels Koppelnavigation mit Magnetpunkten die Entnahmestellen an der Decke an. Dort nehmen sie den Deckel des Behälters ab und heben diesen an, sodass er am Entnahmepunkt staubdicht andockt. Der Flottenmanager meldet an den Steuerungsrechner der Dosieranlage die Bereitschaft zum Dosieren und das Erreichen des erwarteten Komponentengewichtes.

Die Fahrzeuge sind mit einer eigenen Visualisierung samt Anzeige der integrierten Verwiegung ausgerüstet und am Leitstand erfolgt in einem grafischen Systemlayout eine Anzeige der tatsächlichen Fahrzeug-positionen und -zustände in Echtzeit. Diese Visualisierung ist web-basiert aufgebaut und kann daher auch auf anderen Rechnern oder Handgeräten angezeigt werden.

Navigation im Schachbrettmuster

Ihr Differenzialantrieb ermöglicht den mobilen Robotern, auf der Stelle zu drehen und sich wie der Turm auf einem Schachbrett zu bewegen. Die Aufladung ihrer Dünnplatten-Reinblei-Batterien (Thin Plate Pure Lead; TPPL) erfolgt beim Verweilen an den Handdosierpositionen mittels seitlich angebrachter Kontakte.

Anhand der Auftragsdaten aus dem MES-System und bekannter Parameter wie dem mit 5 bis 40 Minuten stark unterschiedlichen Zeitbedarf für die einzelnen Dosiervorgänge und deren Reihenfolge errechnet das Leitsystem ein Modell der zukünftigen Fahrzeugpositionen. „Aufgrund häufiger Anpassungen der Rezepturen muss dieses Modell und damit die Routenplanung ständig aktualisiert werden“, weiß Vladimir Segal, technischer Vertrieb bei DS Automotion. „So lassen sich Staus vermeiden oder umfahren und die FTF lassen sich bei ungeplanter Belegung eines Dosierpunktes zu einem anderen umleiten.“ Abschließend übergeben die FTF die gefüllten Behälter an eine von zwei Mischstationen, von wo sie durch ortsfest installierte Förderanlagen zur Absackanlage gelangen.

Behälterreinigung auf Ebene 2

Anschließend bringt das Regalbediengerät des Hochregallagers die Chargenbehälter zur Ebene 2, wo sie von mobilen Robotern abgeholt werden. Diese unterfahren dabei die Behälter, heben sie an und bringen sie zu einem von vier Entleerungsplätzen. Nach der Entleerung der Restmengen erfolgt der Transport durch dieselben FTF zur Trockenreinigung und abschließend zurück zum Hochregallager.

Die ebenfalls kundenspezifischen Fahrzeuge unterscheiden sich von denen auf Ebene 0. Sie sind mit einem Dreipunkt-Fahrwerk und mit einem Hubtisch zum direkten Unterfahren der Container ausgeführt. Sie haben eine Tragfähigkeit von max. 2.500kg und befördern sowohl leere als auch volle Container. Wie die Fahrzeuge auf Ebene 0 sind auch sie mit TPPL-Batterien ausgestattet, die in Pausen über Kontakte nachgeladen werden. Die Inhalte der direkt am Fahrzeug angebrachten Visualisierung lassen sich auch auf das Terminal oder ein Smartphone übertragen. Das ermöglicht standortunabhängige Eingriffe.

Trotz Änderungen reibungslose Implementierung

Während der Implementierungsphase kam es noch zu baulichen Veränderungen. Diese betrafen auch die Anordnung der Komponentensilos und hatten deshalb Auswirkungen auf die zu hinterlegenden Fahrkurse. Zudem machte das Zusammenspiel mit den zahlreichen Fördertechnik-Einrichtungen und den Schnelllauftoren von verschiedenen Herstellern die Bedienung einer großen Anzahl an externen Schnittstellen erforderlich.

Dennoch gelang die Implementierung der FTS-Anlage innerhalb des angepeilten Zeitrahmens. Seitdem läuft der Betrieb der komplexen Anlage problemlos. Dennoch findet es Gerhard Gregor Podertschnig beruhigend, bei Bedarf auf den direkten, kompetenten Support durch DS Automotion zurückgreifen zu können. „Die mittels zweier FTS-Anlagen von DS Automotion realisierte Gläserne Backzutatenmanufaktur hilft uns mit Effizienz- und Flexibilitätsvorteilen, unsere führende Marktstellung abzusichern“, sagt der Stamag-Produktionsleiter abschließend.