Fahrerlose Transportsysteme (FTS) bzw. Automatic Guided Vehicles (AGV) erobern den Markt und halten Einzug in moderne Logistikinfrastrukturen. Im Einsatz bieten die automatisierten Fahrzeuge kurze Durchlaufzeiten und eine hohe Flexibilität. Doch um einen zuverlässigen Warenfluss zu gewährleisten, spielt auch die Energieversorgung der AGV eine entscheidende Rolle. In der Vergangenheit haben die Wechsel der Staplerbatterien viel Zeit gekostet. Dass die AGV in Ladepausen nur eingeschränkt verfügbar waren, hat die Effizienz von Arbeitsabläufen immens gesenkt und die Investitionen erhöht, da man zusätzliche Fahrzeuge benötigte. Auch aus diesem Grund ist die Lithium-Ionen-Batterie zum Nonplusultra im Logistiksektor geworden. Im Vergleich zur Blei-Säure-Batterie besticht die Technologie durch eine bis zu 20-mal längere Lebensdauer und Wartungsfreiheit. Auch Zwischenladungen (‚In process charging‘) sind damit möglich. Lithium-Ionen-Batterien allein reichen allerdings nicht, auch die Ladevorgänge müssen optimiert werden. Denn kabelgebundene, stationäre Ladesysteme mit Steckverbindungen oder Ladekontakten sind träge, unzuverlässig und gelangen im automatisierten Logistikumfeld schnell an ihre Grenzen.

Konstantes Energielevel durch kontaktloses Laden Eine kabellose Ladetechnologie, die berührungslos arbeitet, optimiert Arbeitsabläufe und reduziert Stillstandzeiten. Sie sollte keine Eingriffe in die Substanz der Gebäude notwendig machen und damit Investitionskosten überschaubar halten. Waren für das stationäre Laden zuvor Extrabereiche erforderlich, können induktive Lösungen überall – z.B. an Wänden oder auf dem Boden – mit wenigen Handgriffen angebracht werden, ohne wesentlich Platz zu beanspruchen.

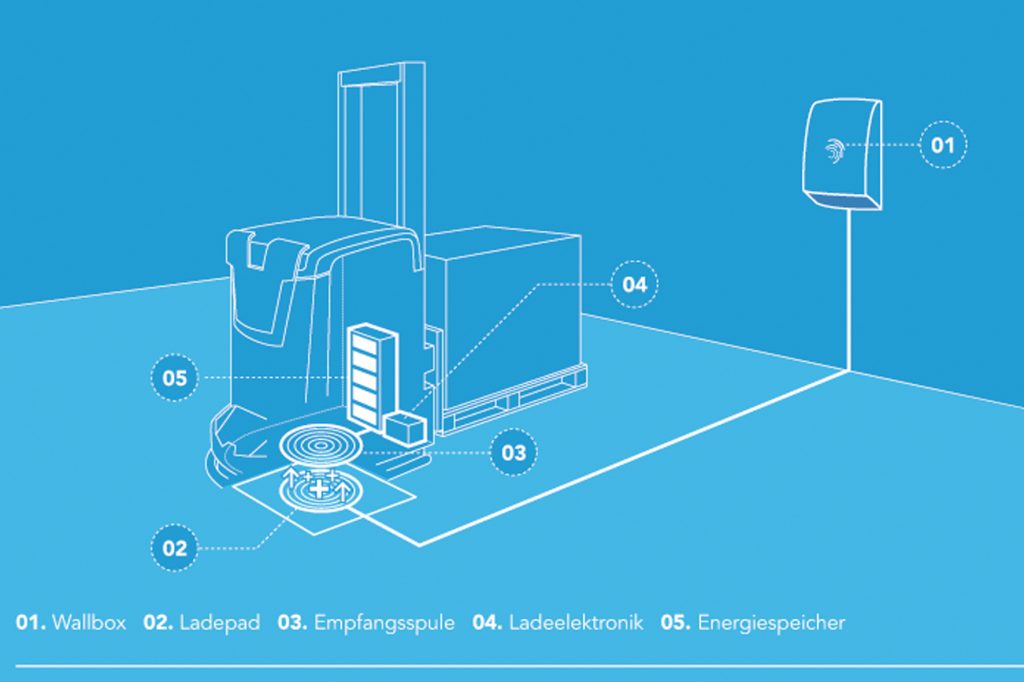

Ein kontaktloses, flexibles Schnellladesystem mit einer Vielzahl von Anwendungsfeldern in Produktion und Logistik ist EtaLink3000 von Wiferion. Bestehend aus einer stationären Sendeeinheit und fahrzeugseitig aus einer Empfangselektronik, nutzt die Technologie das Prinzip der magnetischen Induktion. Da die AGV automatisch und ohne menschliches Zutun an ermittelten neuralgischen Punkten zwischenladen, sind keine Wechsel der Batterien notwendig. Selbst bei sehr kurzen Haltezeiten wird das ‚In process charging‘ aktiv. Durch das konstante Energielevel der Flotte können überflüssige Systeme und Aufladezonen eingespart und die investitionsintensiven Batteriekapazitäten oftmals halbiert werden. Zudem ist der Wirkungsgrad der kontaktlosen Energieübertragung durch die von Wiferion patentierte Technologie gleichauf mit dem der besten am Markt verfügbaren kabelgebundenen Ladegeräte.

Auch Retrofit möglich Mit einem induktiven Ladesystem ergeben sich zudem konkrete Anwendungsvorteile in der Intralogistik: Neben der Integration der Technik in neue Stapler-/AGV-Designs oder Facelifts ist auch eine Nachrüstung (Retrofit) bestehender Flotten möglich. Letztendlich werden dadurch innerbetriebliche Materialflüsse optimiert, Energiekosten durch Peak Shaving gesenkt und die Umwelt geschont. Bei entsprechender Auslegung des Systems kann jeder Stopp für kabellose Ladevorgänge genutzt werden. Durch den Wegfall von Steck- und Schleifkontakten in Kombination mit modernen lithiumbasierten Batterien steigt gegenüber bisherigen Ladetechnologien auch die Arbeitssicherheit. Insbesondere der oftmals aufwendige und nicht immer ganz ungefährliche Batterietrog-Wechsel entfällt komplett. Schluss mit Innovationsbremsern Der Markt für Transport-AGV und mobile Roboter gilt als der Zukunftsmarkt in der Intralogistik. Die Wechsel der Staplerbatterie und die eingeschränkte Verfügbarkeit der AGV in Ladepausen waren in der Vergangenheit jedoch Innovationsbremser. Wer seine Fabrik autonom betreiben möchte, ist auf kabelloses Laden angewiesen. Zukünftig wird es in puncto Flexibilität und Arbeitssicherheit in der Produktion und Lagerlogistik unabdingbar sein. Hersteller sollten sich also jetzt entscheiden und ihre Infrastruktur ohne großen Aufwand optimieren, um mit Wireless Charging in der elektrifizierten Zukunft wettbewerbsfähig zu bleiben.

www.wiferion.com