Aus modernen Fabriken sind sie nicht mehr wegzudenken – Roboter. Die Automatisierung ist in der Produktion auf dem steten Vormarsch und nach und nach werden Produktionsprozesse, insbesondere Montageabläufe in der Serienfertigung, durch Roboter durchgeführt. Ein essenzieller Bestandteil bei der Planung von automatisierten Fertigungsbereichen ist die Auswahl eines geeigneten Transportmittels für den innerbetrieblichen Materialtransport. Für eine störungsfreie Funktionsweise ist eine zuverlässige Belieferung mit Material sowie die engmaschige Entsorgung ins Lager oder zu weiterführenden Produktionsschritten unerlässlich.

Die Ausgangssituation: Anforderungen an Transportsysteme zur Belieferung von automatisierten Montagezellen

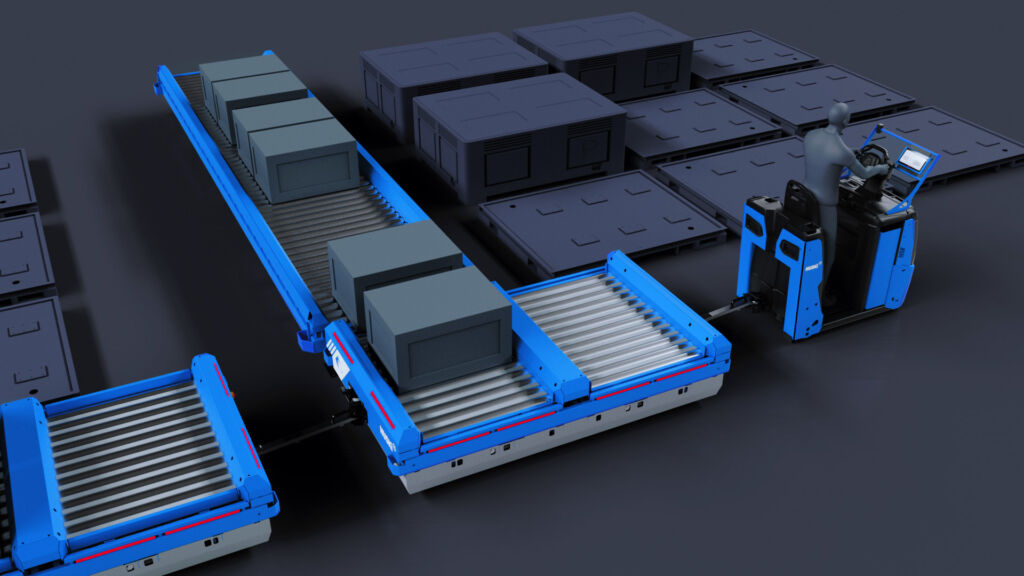

Der grundsätzliche Aufbau automatisierter Montagezellen stellt sich häufig wie folgt dar: Der Materialtransport innerhalb des Bereiches wird oftmals mittels Rollen-Fördertechnik realisiert und hat im Wesentlichen die Aufgaben, Material entgegenzunehmen, zu puffern, dem Bearbeitungsbereich zur Verfügung zu stellen und über einen nachgelagerten Materialpuffer wieder zu entsorgen.

In der Produktionshalle sind zumeist mehrere dieser automatisierten Fertigungseinrichtungen vorhanden. Die Anlieferung und Entnahme von Ladungsträgern erfordert eine hohe Anzahl an Wechselspielen in kurzen Zeitabständen, die über ein gemeinsam genutztes Wegenetz realisiert werden müssen. Derart komplexe Versorgungsprozesse sind gekennzeichnet durch kurze Taktzeiten, wenig Pufferplätze, teils verkettete Prozesse, parallele Versorgungskreisläufe, unterschiedliche Ladungsträger, teils hohe Gewichte sowie Misch- und Personenverkehr.

Die Einführung von Ladungsträgern in einen solchen vollautomatisierten Prozess erfordert eine sichere, kontrollierte und kollisionsfreie Eingabe, damit sowohl der Ladungsträger als auch die aufnehmende Rollen-Fördertechnik frei von Beschädigungen bleiben und der nachfolgende Fertigungsablauf störungsfrei funktionieren kann.

Grenzen konventioneller Transportmittel für die Materialbelieferung von automatisierten Montagezellen

Die Materialanlieferung in derartig automatisierte Fertigungszellen kann über konventionelle Gabelgeräte wie den Gabelstapler nach näherer Betrachtung i.d.R. nicht geleistet werden, da eine sehr hohe notwendige Geräteanzahl und das daraus resultierende Verkehrsaufkommen aus logistischer Sicht dagegensprechen. Technisch ist eine zerstörungsfreie Einführung mittels Gabelstapler dauerhaft nicht möglich und erfordert somit ein anderes Transportmittel.

Mit konventionellen Routenzügen hingegen, die Ladungsträger auf Bodenroller gesetzt transportieren, ist ohne eine zusätzliche Schnittstelle zwischen Fördertechnik und Bodenroller keine Übergabe möglich. Hinzu kommt, dass ein konventionelles Routenzugsystem spätestens dann an seine Grenzen stößt, wenn es darum geht, eine ergonomische Arbeitsplatzgestaltung zu berücksichtigen, um erhöhte langfristige Betriebskosten zu vermeiden.

Automatisierte Einführung von Ladungsträgern: Welcher Automatisierungsgrad ist sinnvoll?

Bei der Auswahl der richtigen Technik für die Einführung von Ladungsträgern in vollautomatisierte Fertigungsbereiche wird eine effiziente Transportlösung mit einer robusten Schnittstelle für die Materialübergabe angestrebt – und damit lohnt ein Blick auf das Thema Automatisierung. Die Vorteile scheinen auf der Hand zu liegen: Als einer der Hauptgründe für die Automatisierung von Arbeitsprozessen wird häufig die Steigerung der Effizienz und die damit einhergehenden Kostensenkungspotentiale genannt sowie die Schwierigkeit, offene Stellen durch qualifiziertes Personal zu besetzen. Die Produktionsversorgung als wiederkehrende Tätigkeit, die auf ein hohes Maß an Zuverlässigkeit angewiesen ist, erfüllt grundsätzlich viele Bedingungen, um Effizienzgewinne zu realisieren und Lastspitzen durch fahrerlose Transportsysteme abzufedern.