Die Roboter an der Fertigungslinie arbeiten rund um die Uhr – unermüdlich im wahrsten Wortsinn. Die immensen Investitionen in die vollautomatische Fabrik der Zukunft müssen sich schließlich rechnen. Damit die Produktion auch tatsächlich reibungslos funktioniert, darf der Nachschub nicht ins Stocken geraten: Die nächste Palette mit Bauteilen muss auf den Punkt verfügbar sein. Automatisch, ohne menschliches Zutun – und sicher. Denn weder Menschen noch unerwünschtes Material dürfen unkontrolliert zwischen die Roboter im Fertigungsbereich geraten. Dies sicherzustellen gehört zu den Spezialitäten von CSP. Das metallverarbeitende Unternehmen mit Sitz in Pfronstetten auf der Schwäbischen Alb zählt seit vielen Jahren zu den bevorzugten Ausrüstern der Automotive-Branche und anderer produzierender Unternehmen. Das kommt nicht von ungefähr. Denn das Expertenteam um die Geschäftsführer Katrin und Harald Späth liefert zuverlässig arbeitende, robuste Sondermaschinen und Anlagen für die innerbetriebliche Logistik. So jedenfalls das Urteil ihrer Auftraggeber.

Nachschub gesichert

Jetzt hat CSP für einen großen Autobauer ein System entwickelt, das in den aktuell entstehenden Fabriken für Elektrofahrzeuge für sicheren Nachschub sorgt. Es basiert auf lückenloser IoT-Kommunikation und einem exakt austarierten Zusammenspiel von Sensoren und Aktoren. Das System ist aus drei zentralen Elementen aufgebaut: dem Lagerverwaltungs-System, fahrerlosen Transportsystemen (FTS) und vollautomatischen Sicherheitsschleusen. Das Lagerverwaltungs-System ist dafür zuständig, dass jede Palette korrekt bestückt an ihren Bestimmungsort geschickt wird. Die fahrerlosen Transportsysteme bringen die Paletten vom Lager an die Fertigungslinie. Und die Sicherheitsschleusen sorgen dafür, dass nur das dafür bestimmte Material die Fertigungsroboter erreicht. Damit alle Rädchen optimal ineinander greifen, sind sämtliche Prozesse minutiös aufeinander abgestimmt. Die beteiligten Komponenten kommunizieren untereinander und übermitteln sämtliche anfallenden Daten an den Zentralrechner der Fabrik, auf dem alle Kommunikationsstränge zusammenlaufen. Sämtliche Vorgänge, die in der vollautomatischen Fabrik ablaufen, werden hier protokolliert.

Netzwerk steuert FTS

Sobald ein Bestückungsroboter an der Fertigungslinie eine Palette mit Werkstücken verarbeitet hat, geht automatisch ein Anforderungssignal mit allen erforderlichen Daten an das Netzwerk, das die fahrerlosen Transportsysteme durch die Fabrik steuert. Das Netzwerk kennt den Standort jedes Transportgefährts und weiß dank permanent übertragener Statusinformationen, welches FTS beladen und welches unbeladen unterwegs ist. Gleichzeitig mit dem Anforderungssignal für ein FTS erhält das Lagerverwaltungs-System den Datensatz für den nächsten Auftrag. CSP-Chef Harald Späth: „Das System ist darauf ausgelegt, durchgängig automatisiert zu arbeiten.“ Trifft das dafür bestimmte FTS im Lager ein, nimmt es die bereits mit den angeforderten Teilen bestückte Palette auf und bringt sie autonom an ihren Bestimmungsort in der Fertigung. Das ist zunächst die dem Bestückungsroboter vorgeschaltete Sicherheitsschleuse. Ihre Funktion besteht darin, nur Paletten und Werkstücke an die Fertigungslinie gelangen zu lassen, die dort hingehören. Dabei geht es weniger darum, die Bauteile richtig zuzuordnen, sondern vor allem um die zuverlässige Trennung zwischen Personen und der Fertigungsstraße. Denn die dortigen Roboter arbeiten mit großem Krafteinsatz – eine Gefahr für Menschen, die sich dort aufhalten würden. Erreicht das beladene FTS die Schleuse, fährt es bis zu einer exakt definierten Position vor der Station und meldet sich an. Selbstverständlich registriert und protokolliert das Zentralsystem auch hier jede Anmeldung und die folgenden Schritte.

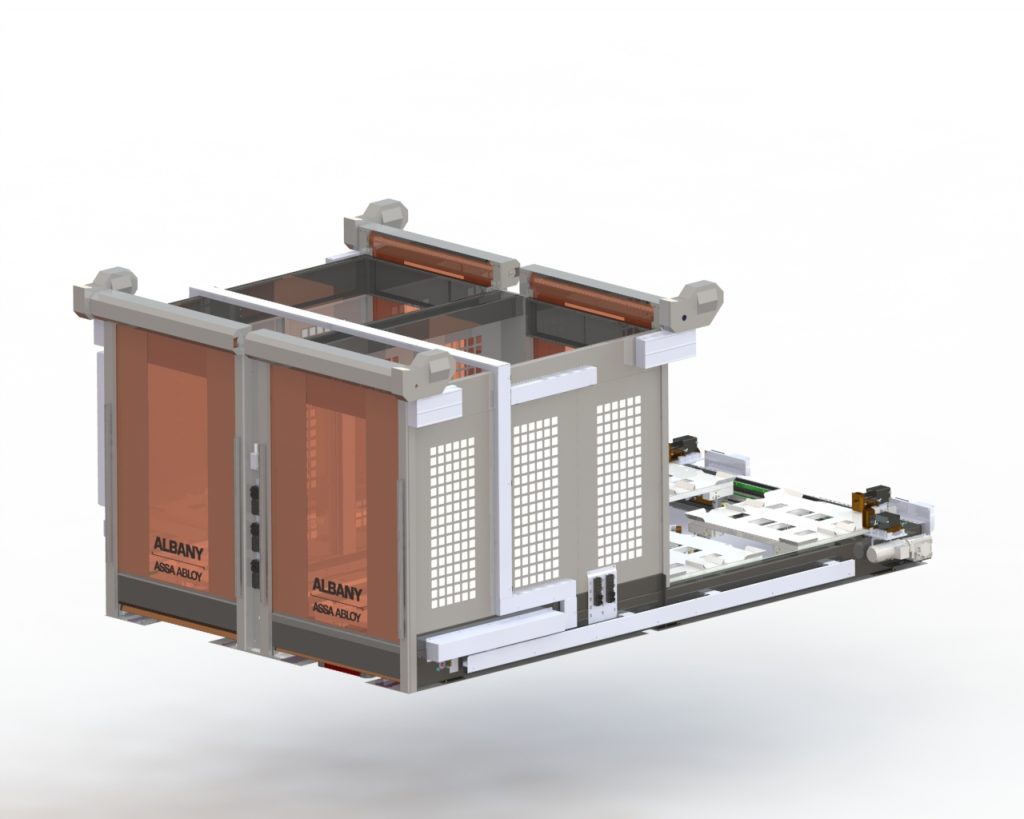

Doppelt gesichert

Zwei Systeme sichern die Einfahrt zur Schleuse: ein mechanisches Rolltor und ein Lichtgitter. Unmittelbar nach dem sich das FTS angemeldet hat, fährt das Rolltor hoch. Parallel dazu schaltet das System das Lichtgitter hinter dem Rolltor scharf. Ab jetzt wertet das System die Signale des Lichtgitters aus. Die freiwerdende Öffnung ist seitlich und in der Höhe genau so groß, dass nur das Fahrzeug mit seiner Fracht durchpasst. Das System kennt logischerweise die exakten Abmessungen der angemeldeten Fracht. Sobald etwas die Schleuse ungeplant passieren will, löst das den Alarm aus. Damit ist sichergestellt, dass auch vor und hinter der Ladung nichts in den Sicherheitsbereich gelangen kann. Ist das Lichtgitter scharf geschaltet, bekommt das FTS die Freigabe, in die Schleuse einzufahren – allerdings nur so weit, dass seine etwa zwanzig Zentimeter hohe ‚Schnauze‘ den ersten Lichtsensor innerhalb der Schleuse erreicht. In diesem Stadium befindet sich der Bodenroller mit Palette und Fracht noch außerhalb der Schleuse.