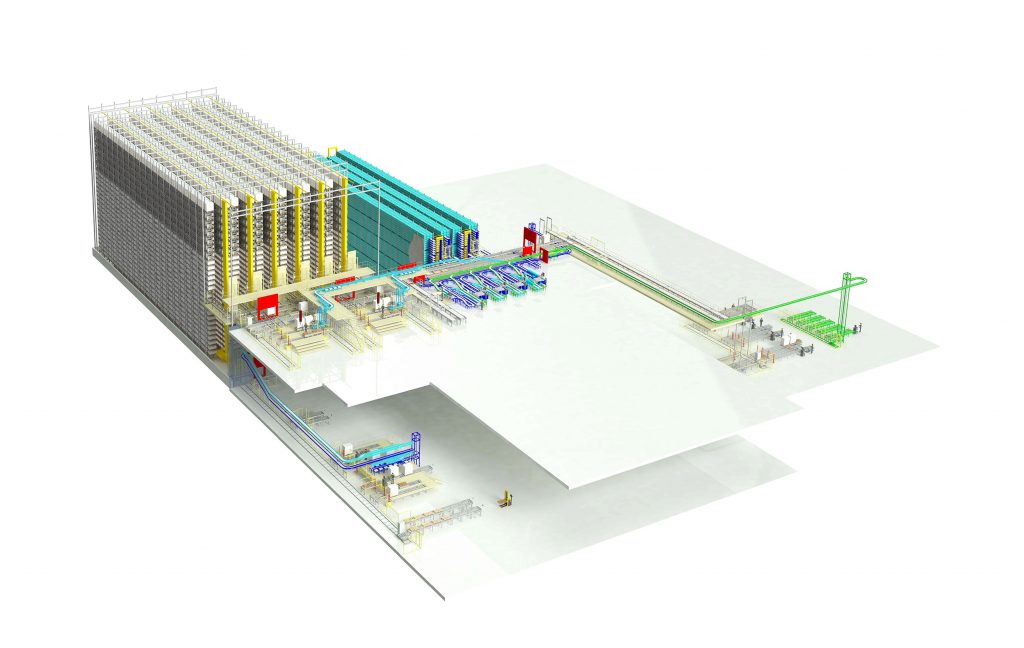

Die Liebherr-Werke Ehingen GmbH baut am Stammsitz im baden-württembergischen Ehingen mit Jungheinrich ein neues zentrales Ersatzteillager. Von hier aus will Liebherr als einer der weltweit führenden Hersteller von Fahrzeugkranen ab Juni 2023 seine weltweite Ersatzteilversorgung abwickeln. Herzstück der Logistiklösung, die Jungheinrich aus einer Hand liefert, ist ein 6-gassiges automatisches Paletten-Hochregallager (HRL) in Silobauweise mit 18.000 Stellplätzen – inklusive der Dach- und Wandverkleidungen. Die Ausmaße sind mit 80m Länge, 75m Breite und einer Höhe von 30m stattlich. Hinzu kommt ein 2-gassiges, dreifach tiefes Kleinteile-Shuttle-Lager (SKL) mit Stellplätzen für insgesamt 40.000 Behälter.

Mit diesen beiden Lagertypen erreicht die Liebherr-Ersatzteilversorgung eine maximale Raumnutzung bei gleichzeitig hoher Umschlagleistung. So will das Unternehmen mit der Inbetriebnahme neue Maßstäbe hinsichtlich Qualität, Funktionalität und Sicherheit setzen und für eine durchgängig hohe Verfügbarkeit seiner Geräte rund um den Globus sorgen.

Das Produktprogramm des Liebherr-Werks Ehingen umfasst hochmoderne Teleskop- und Gittermastkrane unterschiedlichster Größenordnungen auf Mobil- und Raupenfahrwerken: Das Spektrum reicht vom All-Terrain-Mobilkran mit 35t bis hin zum gigantischen Raupenkran mit 3.000t Traglast.

Höchste Effizienz bei maximaler Transparenz

Die Systemlösung, die Jungheinrich als Generalunternehmer für das Liebherr-Werk Ehingen entwickelt hat, umfasst neben den HRL- und SKL-Regalsystemen, neuester Fördertechnik für Behälter und Paletten – inklusive Steuerung und Visualisierung – sechs Regalbediengeräte für Paletten vom Jungheinrich-Tochterunternehmen MIAS. Diese sorgen mit jeweils zwei Lastaufnahmemitteln in den umfassend automatisierten Prozessen für Tempo bei der Ein- und Auslagerung von Liebherr-Ersatzteilen und stellen einen problemlosen Einsatz rund um die Uhr sicher.

Die Steuerung nicht nur der automatisierten Anlage, sondern auch aller Prozesse der umgebenden manuellen Lagerbereiche übernimmt das Jungheinrich Warehouse Management System (WMS) im Dialog mit dem ERP-System von Liebherr. Alle Funktionen und Lösungen sind dabei exakt auf die Liebherr-Anforderungen ausgerichtet. Dies umfasst unter anderem die Vorkommissionierung von Behältern im Multi-Order-Modus mit Pick-by-/Put-to-Light mit anschließender Konsolidierung im Zuge der Palettenkommissionierung. Zusätzlich erfolgt eine Pick-and-Pack-Kommissionierung in Versandkartons zum einen an gleicher Stelle wie die Behälter-Vorkommissionierung und zum anderen an einem weiteren Arbeitsplatz, an dem sowohl von Palette als auch von Behälter in Versandkartons kommissioniert wird. Das Ziel: höchste Effizienz bei maximaler Transparenz sämtlicher Intralogistik-Aufgaben in der zentralen Ersatzteilversorgung durch das Liebherr-Werk Ehingen.

„Die Logistiklösung, die wir für Liebherr entwickelt haben, zeichnet sich vor allem durch ihre hohe Flexibilität aus. Sie ist problemlos erweiterbar und damit schon jetzt für künftiges Wachstum im Ersatzteilgeschäft gerüstet. Jungheinrich bietet dabei Planung, Projektierung und Bau der Anlage aus einer Hand“, sagt Jungheinrich-Projektleiter Robert Schad.