In der Serienproduktion z.B. von komplexeren Zulieferteilen für die Automobilindustrie, den Maschinenbau oder die Medizintechnik gibt es zahlreiche Ansätze für die Digitalisierung und Optimierung der Montageprozesse. Sinnvoll ist es aus Anwendersicht, dort anzusetzen, wo es in der Praxis immer mal wieder zu Problemen kommt. Zu diesen „pain points“ gehört die Nachschubversorgung von nicht bestandsgeführten Produktionsmaterialien. Sie sind für die Montage ebenso wichtig wie die Kernkomponenten, aber bei der digitalisierten Montageplanung und Materialbereitstellung sind sie meistens ausgeschlossen. Stattdessen kommen entweder Kanban-Karten zum Einsatz oder aber Line-Runner mit Scannern, die den Vor-Ort-Bestand an den Montageplätzen prüfen. Manche Unternehmen nutzen auch Terminals, an denen die Montage-Mitarbeiter Nachschubbedarf anmelden können.

Zu ungenau: Die Nachschubversorgung

In der Praxis machen die Anwender dabei die Erfahrungen, dass die tatsächlich benötigten Materialmengen immer stärker von den per IT ermittelten Werten abweichen. Das liegt u.a. daran, dass zwischen den Bedarfsermittlungen mehrere Stunden vergehen und somit der Mehrbestand vor Ort hoch ist. Außerdem gibt es Zeitversatz zwischen Bedarfsmeldung und Nachschubversorgung, und es kommt zu Belastungsspitzen bei der Befüllung, weil die Bestellungen gehäuft am Schichtbeginn erfolgen.

In vielen Unternehmen werden diese Unzulänglichkeiten immer stärker wahrgenommen, weil die zu montierenden Komponenten komplexer werden, sprich aus mehr Teilen bestehen. Zugleich wird die Variantenvielfalt größer und der Platz in der Montage knapper.

Gute Gründe für die Digitalisierung

Aus diesen Gründen spricht vieles dafür, die Nachschubversorgung in der Montage in den Blick zu nehmen, wenn ein „use case“ für die Optimierung der Intralogistik mit den Mitteln der Digitalisierung gesucht wird – oder wenn die konventionelle Nachschubversorgung nicht bestandsgeführter Teile als Hemmschuh in Sachen Produktivität identifiziert wurde.

Es gibt umso mehr Grund, genau diesen Prozess mit neuester Technologie zu verbessern, weil es dafür ein geeignetes „Werkzeug“ gibt: ein automatisches Material-Abrufsystem (AMS) für KLT und andere Behälter in der Produktion.

Automatischer Material-Abruf per Funk

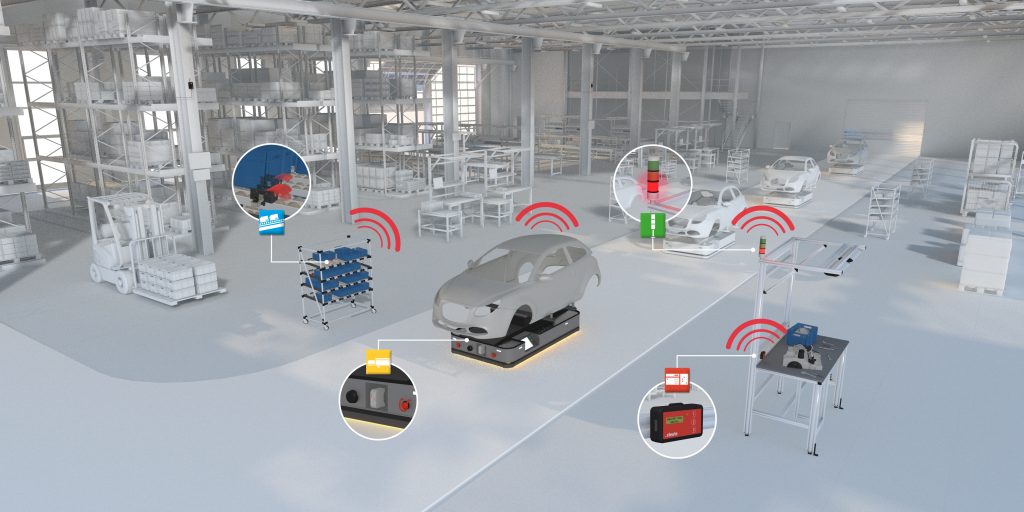

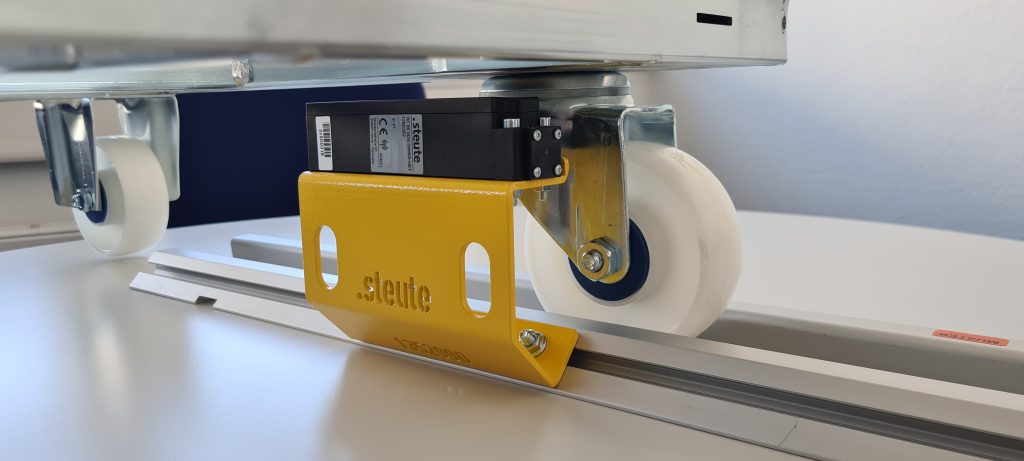

Das System funktioniert folgendermaßen: In der Produktion wird ein Funknetzwerk gespannt. Access Points empfangen die Daten von Funksensoren im Feld und leiten diese per Ethernet an ein Gateway weiter. Die Funksensoren gibt es in verschiedener Ausprägung, wobei für den hier dargestellten Anwendungsfall der Nachschubversorgung vorzugsweise ein Lagesensor zum Einsatz kommt, der speziell für diesen Einsatzfall entwickelt wurde. Die Sensoren lassen sich leicht an den (Durchlauf- und andere) Regalen in der Montage montieren – ohne externe Stromversorgung, versteht sich. Die Energie liefert eine Batterie. Deshalb lässt sich dieses Prinzip auch bei mobilen eKanban-Regalen verwirklichen.

Materialbestand vor Ort wird kontinuierlich erfasst

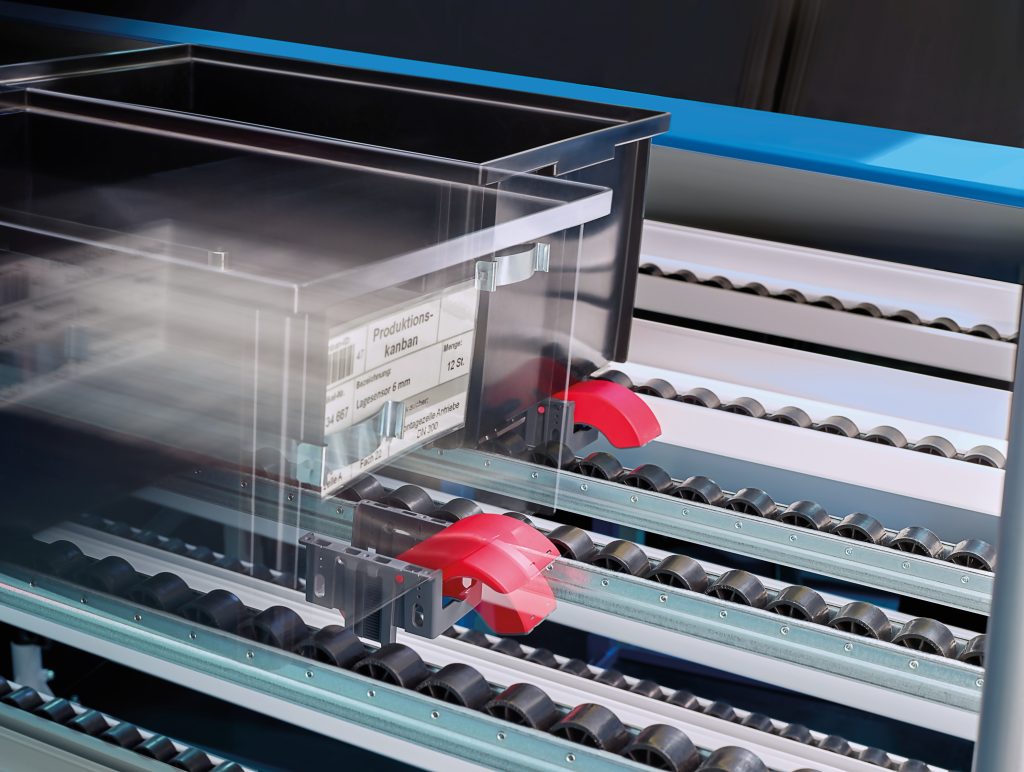

Wenn das Personal einen Behälter oder Karton aus dem Regal nimmt, wird automatisch die (sensorisch abgefragte) Schaltwippe des Sensors betätigt, und der Sensor sendet über den Access Point ein Funksignal an das Gateway des Funksystems. Das Funksystem arbeitet auf dem weltweit nutzbaren SDR-Band und sorgt auch unter den eher ungünstigen Bedingungen der Industrieproduktion für eine zuverlässige Signalübertragung.

Das Gateway, das hardwareseitig als Industrie-PC ausgeführt ist, lässt sich über eine Sensor Bridge an übergeordnete IT-Systeme, z.B. an das ERP oder das Lagerverwaltungssystem des Anwenders, anbinden. Hierfür stehen Schnittstellen wie HTTP Notifikation, REST API und Modus TCP zur Verfügung. Außerdem kann die Regalbelegung (oder eine andere Art der Füllstandsansicht) auf jeglichen webbasierten Endgeräten visualisiert werden.

Pull statt Push: Teileversorgung per eKanban

Das funkgestützte eKanban-System mit der Bezeichnung Nexy ermöglicht somit stets volle und aktuelle Transparenz über den Bestand. Und, was noch wichtiger ist, es kann selbsttätig die Nachschubversorgung anstoßen. Dabei lassen sich sowohl die „Hardware“ der Sensorik als auch die „Nexy“-Software sehr einfach an die individuellen Anforderungen anpassen. Der Anwender kann u.a. konfigurieren, ob pro Regalfach ein Sensor installiert wird oder ob es sich um ein mehrstufiges Kanban-System handelt. Die Voraussetzung dafür schafft die vorkonfigurierte Applikation des Automatischen Material-Abrufsystems (AMS).

eKanban weitergedacht

Auf diese Weise digitalisiert, vernetzt, automatisiert und „mobilisiert“ das Nexy-System den Kanban-Prozess. Zu den großen Vorteilen dieser eKanban-Lösung gehört, dass sie nicht nur Informationen über die Regalbelegung generiert und weitergibt, sondern den gesamten Materialfluss, der nicht bestandsgeführten Teile umfasst. Ein Beispiel: Eine aktuelle Neuheit im Sensorprogramm mit sWave.NET-Anbindung gehört ein spezieller Sensor, der vollautomatisch die Entnahme von Trolleys, Trailern, Rollwagen und Dollys aus einer Monorailspur detektiert. Damit können z.B. Routenzüge in den Kanban-Prozess eingebunden werden.

Für die Lagerbestandserfassung der Behälter und Paletten stehen ebenfalls neue Lösungen zur Verfügung: Funk-Lasersensoren erfassen die Füllstände von Behältern im KLT-Bereich, über Lagerkennung im GLT-Bereich bis hin zur Überwachung von Schüttgut. Die verschiedenen Lasersensoren erkennen vollautomatisch den Mindestbestand. Über die Nexy-Infrastruktur wird dann der Nachschub bestellt.

Bewährt in der Praxis

Das funkgestützte Automatische Materialabruf-System nach dem Pull-Prinzip bewährt sich bereits in der Praxis, u.a. bei einem Hersteller von Antriebssteuerungen, in der Fertigung von Automobil-Zulieferteilen und bei der Produktion von Geräten der Medizintechnik. In allen Anwendungen sind die Vorteile von Nexy offensichtlich: Der aktuelle Bestand am Montageplatz ist stets transparent, die Materialverfügbarkeit immer gewährleistet. Produktionsstillstände werden vermieden, und das bei „schlanker“ Bevorratung vor Ort. Das spart Kosten, reduziert die Kapitalbindung und gewährleistet die zuverlässige Versorgung sämtlicher Montage-Arbeitsplätze mit dem benötigten Material.

www.steute.com