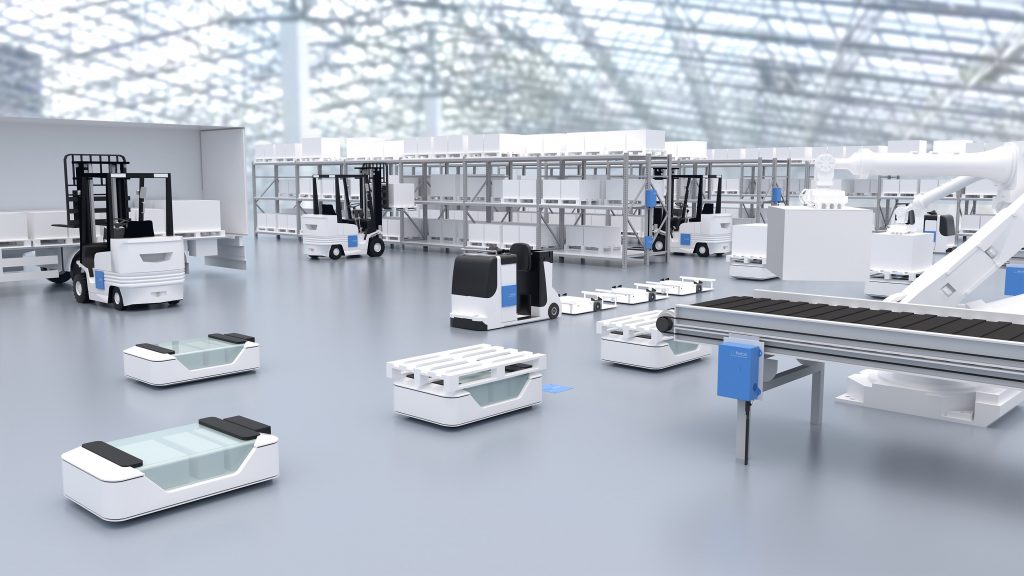

Die Lithium-Ionen-Technologie hat sich vor allem im Bereich der fahrerlosen Transportsysteme und mobilen Roboter längst durchgesetzt. Für die Aufladung der leistungsstarken Batterien stehen verschiedene Systeme und Konzepte zur Verfügung, die sich hinsichtlich Wirtschaftlichkeit, Wartungsaufwand, Flexibilität sowie Arbeitsschutz unterscheiden. Dabei ist die Sicherheit für Mitarbeiter sowie der verschleißfreie Betrieb im optimalen Arbeitspunkt unbedingt zu gewährleisten, um das volle Potential auszuschöpfen.

Ladekabel und offene Kontakte – nicht ohne Stolpergefahr und Sicherheitsrisiko

Bei Flurförderzeugen (FFZ) erfolgt die Aufladung der Batterie häufig über kabelgebundene Steckverbindungen. Mitarbeiter schließen die Fahrzeuge in längeren Pausen oder nach Schichtende an das Ladegerät an. Dabei stellen die Kabel ein Sicherheitsrisiko dar, da Mitarbeiter darüber stolpern und stürzen können. Bei unsachgemäßem Gebrauch entstehen Gewaltschäden und weitere Sicherheitsprobleme wie abgebrochene Pins und abgerissene Kabelenden. Aus Gründen des Arbeitsschutzes befinden sich die Ladepunkte häufig nicht in unmittelbarer Nähe der Produktionsbereiche, sondern weiter entfernt in extra dafür eingerichteten Ladezonen, manchmal sogar außerhalb der Produktionshalle. Zum Laden müssen die Fahrzeuge in diese Zonen fahren und fehlen dann im Produktionsprozess.

Auch über Schleifverbindungen lassen sich Batterien aufladen. Gerade bei FTS oder automatisierten FTF kommt diese Lösung zum Einsatz. Bei dieser Lösung führen die Schaltrelais immer wieder zu Problemen, beispielsweise bei einer nicht korrekten Ansteuerung oder einem Verkleben der Kontakte. Funktioniert das System nicht korrekt, kann es nach der Beendigung des Ladeprozesses zu Funkenbildung kommen. Wie der Kontaktvorgang aufgebaut wird, ist entscheidet darüber, ob Oxidschichten vor dem Laden entfernt werden und Einbrandstellen vermieden werden können. In Produktionslinien sind auf dem Boden montierte Ladekontakte zudem hinderlich und eine Stolpergefahr für die Mitarbeiter.

Induktive Leitlinien – permanent aktiv

Bei diesem System bewegen sich die Fahrzeuge auf vorgegebenen Fahrwegen mit integrierten Stromleitern. Bei der Installation ist eine genaue Analyse der Infrastruktur vor Ort notwendig, um etwaige Wechselwirkungen mit Bodenarmierungen durch die Magnetfelder um die Leitung auszuschließen. Ansonsten entstehen beträchtliche Verluste in der Armierung und der Boden erwärmt sich. Eine Kommunikation zwischen Leitung und Fahrzeugkomponenten ist systembedingt nicht möglich, wodurch die Leitungsströme zu jedem Zeitpunkt aufrechterhalten werden müssen und die Effizienz limitieren.

Auch ein kompletter Batterietausch birgt Gefahren

Beim Batteriewechsel werden die mehrere hundert Kilo schwere Batterien aus den Fahrzeugen entnommen und einem speziellen Batterieraum geladen. Ein Prozess mit hohen Verletzungsrisiken. Bei Blei-Säure-Batterien sind zusätzliche Vorkehrungen zum Schutz vor der Säure notwendig. Beim Wechsel selbst können leicht Quetschwunden entstehen. Die Entstehung von Knallgas und Schwefelsäure ist ein zusätzliches Sicherheitsrisiko während des Ladeprozesses. Auch beim Nachfüllen von Wasser und Säure können sich die Mitarbeiter verletzen.

Ein innovatives Schnellladesystem für höchste Sicherheit und Prozessstabilität

Für Ladesysteme mit Steck- und Schleifverbindungen müssen immer wieder aufwändige Peripheriebeschaltungen und Schutzeinrichtungen installiert werden, um die Sicherheit für Mitarbeiter und Anlagen zu gewährleisten. Das kontaktlose Schnellladesystem etaLINK von Wiferion dagegen basiert auf dem Prinzip der elektromagnetischen Induktion (Punktladung) und benötigt weder Steck- noch Schleifverbindungen. Verschleißteile und Gewaltschäden sind obsolet. Das Ladesystem ist quasi „gekapselt“, da keine offenen Kontakte vorliegen. Dank der Schutzklassen IP65 und 68 haben Feuchtigkeit, Dreck oder Staub keinen Einfluss auf die Funktionsweise. Die Komponenten des Schnellladesystems sind schnell und einfach installiert. Das kontaktlose Zwischenladen erfolgt über ein Ladepad, das an neuralgischen Punkten angebracht wird. Im Fahrzeug ist eine Empfangselektronik verbaut. Steht das Fahrzeug über dem Ladepad, wird automatisch das Magnetfeld erzeugt und der Energiespeicher im Fahrzeug geladen. Der Ladeprozess kann dabei von der Batterie bestimmt werden, dadurch wird sie immer im optimalen Arbeitspunkt betrieben und ungewollte Abschaltungen wie z.B. durch Übertemperatur der Batterie werden vermieden. Ergebnis sind schnelle und sichere Ladeprozesse.

Magnetfeld ähnlich dem eines Induktionsherdes

Das Magnetfeld des etaLINK-Systems lässt sich mit dem eines Induktionsherdes vergleichen und ist auf den Bereich der Ladepads begrenzt. In der Umgebung der Ladepads werden alle durch Berufsgenossenschaft und Gesetzgeber vorgegebenen Grenzwerte eingehalten. Zudem ist die Strahlung durch die Topologie nach oben und unten aufgrund der Abschirmung nahe null. Während das Magnetfeld in Leitliniensystemen dauerhaft und über eine große Strecke vorhanden ist, wird es beim Schnellladesystem etaLINK nur dann erzeugt, wenn sich das Fahrzeug mit der Empfängerspule über dem Ladepad befindet. Halten Mitarbeiter grundsätzlich einen Abstand von 20cm zum Ladepad, befinden sie sich komplett außerhalb des Magnetfelds.

Schneller Retrofit für einen sicheren Betrieb

Wiferion bietet mit dem etaTRAY eine Kombination aus induktiver Staplerbatterie und Batterietrog zum Nachrüsten für Stapler an. Verfügbar sind Batteriekapazitäten von 100 bis 240Ah für Batterien mit 12, 24 oder 48V. Die standardisierten Staplerbatterien lassen sich in wenigen Arbeitsschritten gegen den etaTRAY austauschen – sozusagen der „letzte Batteriewechsel“. Damit verfügen alte Stapler über die neueste Ladetechnik, ermöglichen In-Process-Charging, lassen sich flexibel integrieren und bieten den größtmöglichen Schutz für Mitarbeiter und Anlagen. Dabei führt das wartungsarme und zuverlässige System zu einer deutlichen Steigerung von Fahrzeugverfügbarkeit und Produktivität.

www.wiferion